Görüntüleme sayısı:55 Yazar:Bu siteyi düzenle Gönderildi: 2025-11-07 Kaynak:Bu site

1. Ön Kaplamalı Metal (PCM) Kalıpların Teknik Özelliklerinin Ayrıntılı Açıklaması

Malzeme Seçimi: Aşınmaya direnmek ve uzun süreli pürüzsüzlüğü korumak için yüksek sertlikte, aşınmaya karşı yüksek dirençli malzemelerin (örneğin toz çelik, karbür) kullanılması.

Yapısal Tasarım: Gerilim yoğunlaşmasını önlemek ve sürtünmeyi ve sıkışmayı azaltmak için geniş yarıçapların, optimize edilmiş açıklıkların, tam alanlı boşluk tutmanın ve minimum kaymanın birleştirilmesi.

Yüzey İşlem: Sürtünmeyi ve yapışmayı en aza indirmek için ayna parlatma (Ra < 0,1μm) ve ultra sert, düşük sürtünmeli kaplamaların (örn. TD, DLC) uygulanması.

Üretim ve Bakım: Yüksek kaliteli ürünlerin istikrarlı üretimini sağlamak için yüksek hassasiyetli işleme, temiz ortamlar ve düzenli bakıma vurgu yapılır.

Özetle, önceden kaplanmış metallerin işlenmesine yönelik metal levha kalıpları artık basit 'demir-ütü' temas araçları değildir. Malzeme bilimini, hassas üretimi, yüzey mühendisliğini ve yalın tasarımı birleştiren yüksek teknolojili ürünlerdir. Her özellik, zarif yüzeye zarar vermeden şekillendirme görevini verimli ve doğru bir şekilde tamamlamak için özel olarak tasarlanmıştır. Bu, standart sac kalıplara kıyasla bu kalıplar için önemli ölçüde daha yüksek maliyetlere ve daha fazla teknolojik gelişmişliğe yol açar.

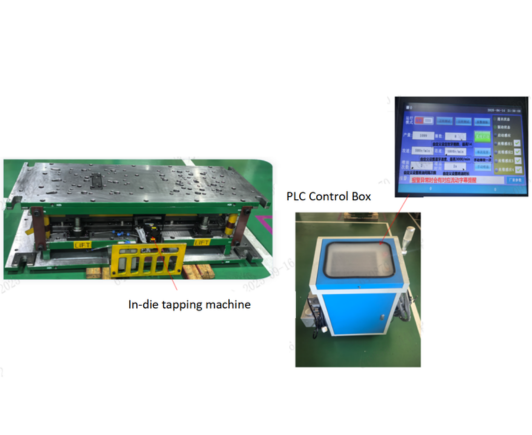

2. PLC Kontrollü Kalıp İçi Kılavuz Çekme Teknolojisi

Kalıp içi kılavuz çekme mekanizmaları mekanik veya servo motor bazlı olabilir. Mekanik sistemlerin kılavuz çekme hızı sabittir ve ayarlanamaz. Yüksek sertlikteki malzemeleri işlerken musluklar kırılmaya eğilimlidir. Buna karşılık, servo motor sistemi yalnızca standart 220V 3 pinli güç kaynağına bağlantı gerektirir. Birincil avantajı, kılavuz çekme hızını ayarlama yeteneğidir. Örneğin, paslanmaz çelik gibi yüksek sertlikteki malzemelere kılavuz çekilirken aşırı hız, musluğun aşırı ısınmasına ve kırılmasına neden olarak dengesiz üretime yol açabilir. Bu nedenle servo motor yöntemini benimsemek bu sorunu azaltabilir. 25 SPM pres hızında paslanmaz çelik damgalama üretimi için önerilen kılavuz çekme hızı 350 RPM'dir.

3. Kalıplarında Yaygın Otomatik Hurda Boşaltma Mekanizmaları Damgalama

Pnömatik Hurda Tahliyesi: Basit yapısal gereksinimlere ve kolay bakıma sahiptir. Özel yapım bir hurda kanalı, standart pnömatik bileşenler ve basınçlı hava beslemesinden oluşur.

Konveyör Bant Tipi Hurda Boşaltma: Kalıp yapısı için özel gereksinimlere sahiptir ve üst ve alt kalıplar arasında koordinasyon gerektirir. Eşleşen tüm parçaların standart modelleri vardır ve ikincil işleme gerektirmezler.

Nakavt Pim Tipi Hurda Boşaltma: Üst ve alt kalıplar arasında koordinasyon gerektiren basit yapısal gereksinimlere sahiptir. Özel yapım bir hurda oluğu + standart nakavt pimi bileşenlerinden oluşur.

Yukarıdaki tipler müşteri isteğine göre üretilebilmektedir.

Otomatik hurda tahliyesinin avantajları: Hurda otomatik olarak kalıbın dışına çıkarılır ve özel bir hurda konteyneri tarafından toplanır, böylece manuel operasyon ortadan kaldırılır, sürekli, kesintisiz üretim sağlanır ve üretim verimliliği artar.

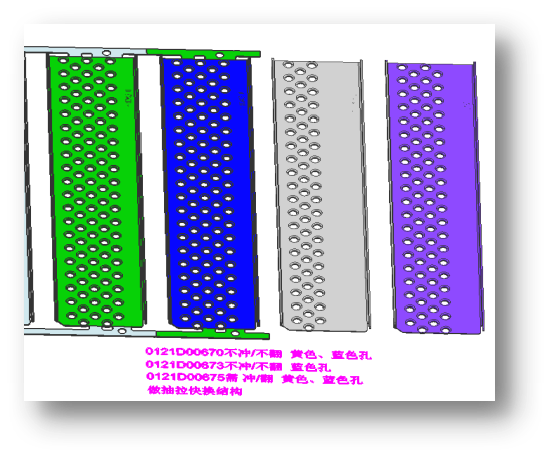

4. Tek Kalıpla Çoklu Ürün Teknolojisi için Otomatik Takım Değiştirme

Stil değiştirme kalıbı, stil değişikliği gerektiren birden fazla özelliği basamaklandırarak, pnömatik bir silindir aracılığıyla stil değiştirme mekanizmasına bağlanır. Bu, tek bir tıklamayla hızlı, otomatik stil değişikliğine olanak tanır, manuel sökme veya ayrı ayrı çekilebilir stil değişikliklerini ortadan kaldırır. Bu, stil değiştirme verimliliğini artırır ve operatör hatasını önler.

Pnömatik silindir modeli, stil değiştirmek için gereken çekme kuvveti hesaplanarak, stil değiştirme mekanizmasını çalıştırmak için yeterli kuvvetin sağlanmasıyla belirlenir. Yüksek hassasiyetli kalıp stili değiştirme kılavuzu yapısı, stil değişiklikleri sırasında yüksek stabilite sağlar.

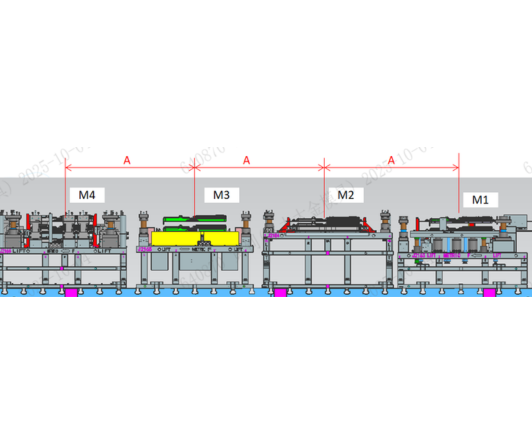

5. 3D Kalıp İmalat Teknolojisinin Detaylı Özellikleri

1. Her kalıp setinin aralık (A) değerinin tutarlı olduğundan ve ürün merkezinin hizalı olduğundan emin olun.

2. Alt kalıp besleme yüksekliği (B) değerinin tutarlı kaldığından emin olun;

3. 3D robotun açık pozisyonda taşınması sırasında üst ve alt kalıpların birbirine çarpmamasına dikkat edin.

GDM tam 3 boyutlu kalıp tasarımını kullanarak kalıp girişimini önlemek ve sorunları tasarım sürecinin erken safhalarında ortadan kaldırmak için tasarım aşamasında robot simülasyonuna olanak tanır.

6. Şasi güvenliği perçinleme teknolojisi

Şasi güvenliği perçinleme teknolojisi özelliklerinin ayrıntılı açıklaması:

Kalıp hareketini azaltmanın anahtarı, temas yüzeyindeki kılavuz rayın tasarımıdır. Alt kalıba bir pnömatik silindir bağlanır ve harici bir tahrik mekanizması alt kalıbı içeri ve dışarı doğru hareket ettirerek kalıbın doğruluğunu sağlar. Kalıbın hareketli mekanizması +/- 0,02 mm hassasiyetle işlenmiştir.

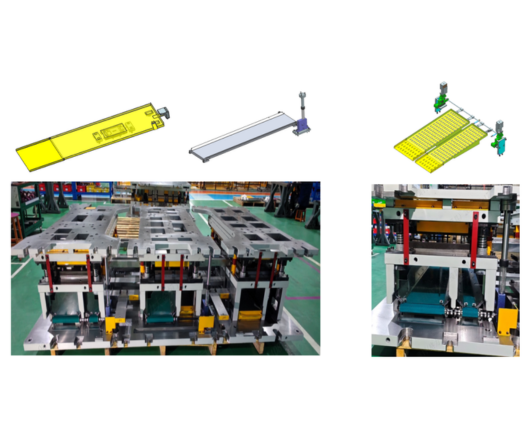

7. Klima dış üniteleri için büyük ölçekli sürekli alet yapımı teknolojisi

Klima dış ünitelerinin sol ve sağ panelleri, bölmeleri ve motor braketleri gibi büyük parçalar için kalıp uzunluğu 3500 mm'ye ulaşır ve progresif kalıplar yapılırken yapı karmaşıktır. Kalıplar çift etkili üst, alt kalıp yapısına, üst ve alt kalıp kaydırıcı kalıplama yapısına sahiptir. Fonksiyonlar ve Ölçüler için Tasarım (DFM) aşamasında CAE analizi ve müşteriyle yapılan inceleme yoluyla, progresif kalıplar yapımına yönelik gereksinimleri karşılamak üzere ürün ve kalıp yapısını optimize ettik.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.