Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-07-21 Kaynak:Bu site

■ 1. Tasarım prensibi

Oluşturma sırasında tek veya çoklu deformasyon geçişleri yoluyla, paslanmaz çelik boş, sürekli iş istasyonlarında istenen boyutları ve şekli kademeli olarak elde eder. Bir pres ve kalıp kullanılarak, paslanmaz çelik sacına basınç uygulanır, bu da düz malzemeden spesifik geometri ve boyutlarla gerilmiş bir parçaya dönüşüm elde etmek için deformasyon oluşturur.

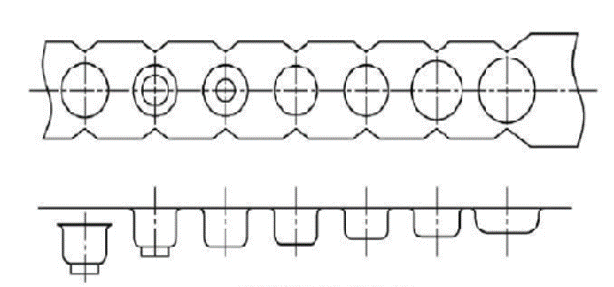

Germe işlemi diyagramı

■ 2.Desgin Noktası

Malzeme Özelliği Analizi: Plastisite, uzama oranı, gerinim sertleştirme üssü (N-değeri) ve normal anizotropi katsayısı (R-değeri) dahil olmak üzere paslanmaz çelik malzeme parametrelerinin derinlemesine bir çalışması yapın. Bu parametreler, malzemenin akış kapasitesini, inceltme eğilimini ve patlama büyüklüğünü doğrudan etkiler. Eşzamanlı olarak, uygun yağlayıcılar seçmek için malzemenin yüzey durumunu değerlendirin, böylece sürtünmeyi azaltır ve germe sırasında çizikleri önleyin.

■ 3. Plan Planı Formülasyonu

Çizim katsayıları ve aşamaları

Her geçiş için çizim katsayısını tam olarak belirleyin (M = D/D, burada * D * = Çıkarma Sonrası Çap, D = Ön Çekme Çapı), Malzemenin izin verilen sınırlarına kesinlikle bağlı kalır. Yetersiz aşamalar malzeme çatlamasına neden olabilir.

Aşırı aşamalar atık istasyonları, verimliliği azaltın ve maliyetleri artırın. Proses Düzeni Optimizasyonu: Deformasyonu (örneğin, çap azaltma, inceltme) düzgün deformasyon ve kontrollü stres sağlamak için rasyonel olarak dağıtın, lokalize çatlamadan veya kırışmadan kaçının.

Derin çizilmiş parçalar için, malzeme akışını aşamalı olarak yönlendirmek ve çatlama risklerini azaltmak için 'Stepwise ' çizim stratejisine (örn., Konik veya yuvarlak yumruk profilleri) öncelik verin.

Şerit taşıyıcı tasarımı

Güç ve stabilite: Şerit malzemesinin, özellikle daha sonraki aşamalarda beslenme sırasında, çizim kuvvetlerine direnmek ve çarpıntı deformasyonunu veya kırığı önlemek için yeterli mukavemet ve sertliğe sahip olduğundan emin olun. Taşıyıcı Köprü (Web) Tasarımı : Besleme stabilitesi ve malzeme kullanım verimliliği arasındaki en iyi dengeyi elde etmek için taşıyıcı köprülerin genişliğini ve yerleştirilmesini optimize edin.

Punch/Die Desgin

RADIUS Tasarımı : Die Giriş Yarıçapı (RD) ve Punch Uç Yarıçapı (RP) kritik parametrelerdir. Boşluk Kontrolü : Tek taraflı boşluk = (1.1-1.3) × Malzeme Kalınlığı (T). Çok küçük → yüksek sürtünme/aşınma, malzeme çizik. Yüzey kaplaması: Bölgelerin oluşumu (özellikle kalıp yarıçapı ve yumruk çalışma alanı) yüksek pürüzsüzlük elde etmelidir (RA ≤ 0.2μm).

Yapısal güç

Yumruklar/kalıplar, elastik deformasyon olmadan (hassas kayıp veya çatlamaya neden olan) oluşturan kuvvetlere dayanmak için yeterli sertliğe sahip olmalıdır. Modüler (bölünmüş) tasarımlar karmaşık geometriler veya yüksek yükler için önerilir.

Boş tutucu tasarımı

Boş tutucu yeterli ve tekdüze bir basınç sağlamalıdır. Yetersiz kuvvet flanşın kırışmasına neden olurken, aşırı kuvvet kırık direncini kırmaya yol açar. Azot yayları veya poliüretan yaylar tipik olarak kararlı basınç sağlamak için kullanılır. Blank tutucu yüzeyi eşleştirme: Boş tutucunun presleme yüzeyi, tüm patlama bölgesi boyunca eşit olarak güç dağılımını sağlamak için kalıp yüzeyine tam olarak hizalanmalıdır. Sınır sütunları genellikle kapanış yüksekliğini doğru bir şekilde kontrol etmek için tasarlanmıştır. Ek olarak, presleme yüzeyi yüksek parlak bir kaplama gerektirir.

Konumlandırma ve Rehberlik Sistemi

Yüksek hassasiyetli kılavuz sütunlar ve burçlar: Yüksek hızlı damgalarda hassas kalıp hizalamayı sağlamak için yüksek rigidite, aşınma dirençli malzemelerden (örneğin, SUJ2 yatak çeliği) yapılmıştır. Dincli kenarları/kalıpları korur. Oluşturma sütunları/burçları korur. Oluşturma sütunları/burçları korur: Kritik istasyonlarda (örn. Her istasyonda.

■ Üretim Süreci

Damgalama Kalıp Malzemesi Seçimi: Operasyonel gereksinimlere ve performans özelliklerine dayanarak, CR12MOV ve SKD11 gibi uygun kalıp çelik malzemeleri seçilmiştir. Bu malzemeler yüksek sertlik, üstün güç, mükemmel aşınma direnci ve tokluk sergiler, paslanmaz çelik progresif çizim kaliklerinin çalışma taleplerini karşılamaktadır.

İşleme işlemi: CNC işleme, EDM (elektrik deşarj işlemesi) ve tel kesimi dahil olmak üzere gelişmiş üretim teknikleri, işleme hassasiyeti ve yüzey kalitesini sağlamak için kullanılır. Karmaşık kalıp yapıları için, yüksek hassasiyetli şekillendirme elde etmek için çok eksenli işleme merkezleri kullanılabilir.

Yüzey Tedavisi: Aşınma direncini, korozyon direncini ve salım performansını arttırmak için, kalıp yüzeyleri sert krom kaplama, nitriding veya PVD kaplama gibi özel tedavilere uğrar. Bu işlemler, kalıp ve malzeme arasındaki sürtünmeyi azaltan, takım ömrünü önemli ölçüde genişleten sert, pürüzsüz bir koruyucu katman oluşturur.

Progressive Die'nin sökülmüş diyagramı

■ Greedaikinmold avantajları

1. Geliştirilmiş Üretim Verimliliği: İşlem, bir sürekli döngüde birden fazla çizim işleminin tamamlanmasını sağlar, bu da geleneksel tek/çift etkili derin çizimde gerekli olan sık yükleme/boşaltma ve kalıp ayarlarını ortadan kaldırır ve üretim verimliliğini önemli ölçüde artırır.

2. Geliştirilmiş ürün kalitesi: Çizim parametrelerinin ve optimize edilmiş kalıp tasarımının kesin kontrolü, kırışıklık, çatlama ve patlama gibi kusurları etkili bir şekilde önler ve üstün boyutsal doğruluk ve yüzey kaplaması sağlar.

3. Maliyet azaltma: Aşamalı çizim ölümü otomatik üretimi kolaylaştırır, işçilik maliyetlerini azaltırken, daha yüksek malzeme kullanımı ve genişletilmiş takım ömrü düşük malzeme giderleri ve kalıp değiştirme maliyetleri.

■ Uygulama Alanları

Otomotiv üretiminde (örneğin, gövde panelleri, şasi bileşenleri), havacılık (örn. Motor gövdeleri), elektronik (örn., Cihaz muhafazaları), yeni enerji (örn., Pil kasaları) ve tüketici mallarında (örn. Paslanmaz çelik sofra) endüstrilerde yaygın olarak kullanılmaktadır.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.