Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-10-10 Kaynak:Bu site

1. Progresif Kalıplarla Üretilen Damgalı Parçalarda Çarpılma ve Bükümün Nedenleri ve Önleme Yöntemleri

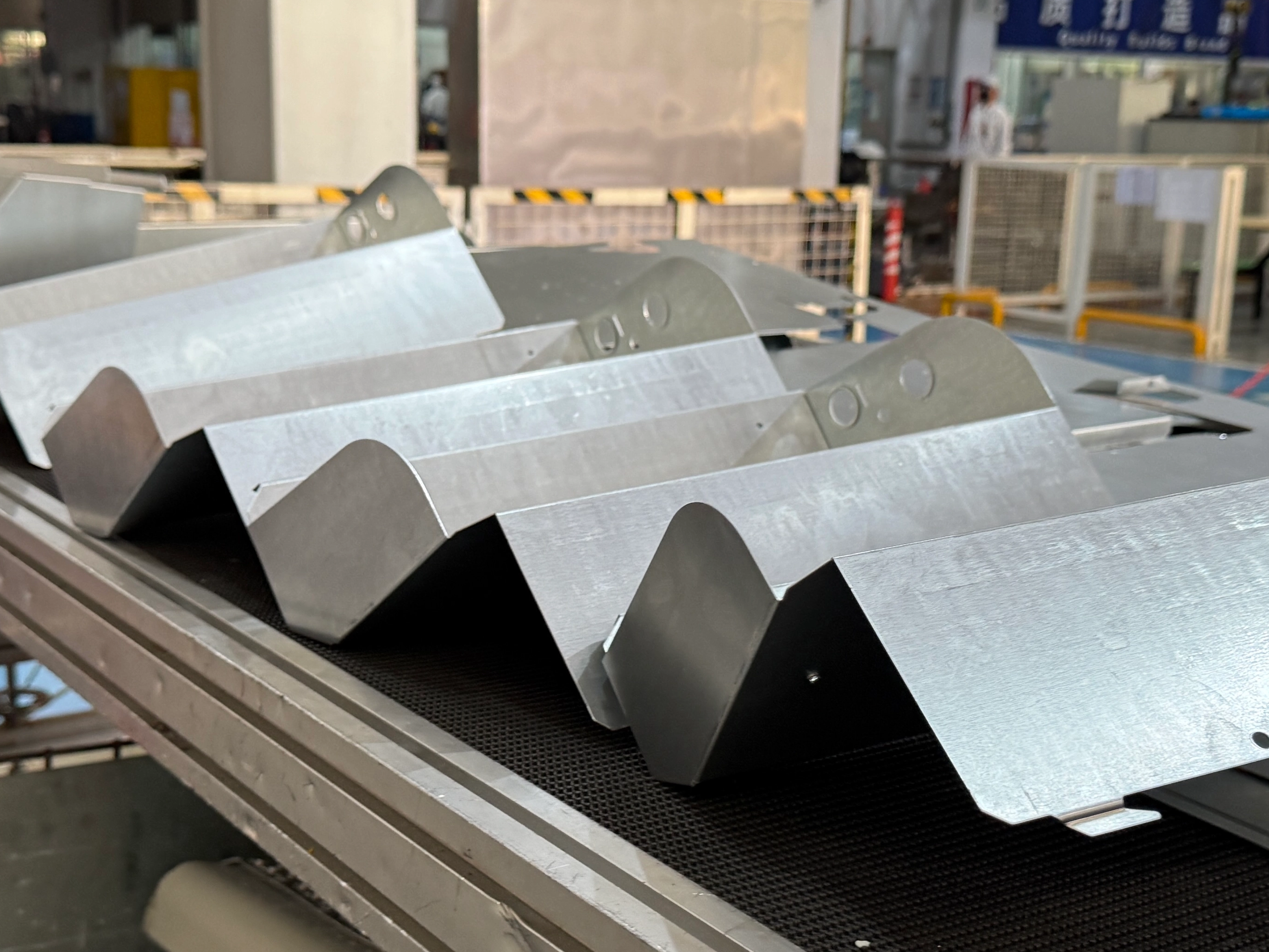

Damgalama, yüksek karmaşıklığa sahip metal iş parçalarının üretilmesini sağlayan yaygın bir atölye üretim yöntemidir. Damgalama işlemi sırasında damgalama derinliği, kalıp malzemesi ve tasarım gibi faktörler, damgalanan parçaların kalitesini etkileyen ve hatta ürün reddetme oranını artırabilen çarpıklık ve bükülmelerin oluşmasına neden olabilir. Eğrilme ve bükülme, progresif kalıplarda nispeten yaygın sorunlardır. Bu makale, damgalanmış parçalardaki eğrilme ve bükülmenin nedenlerini tartışıyor ve bunları hafifletmek için yöntemler sunuyor.

2. Progresif kalıplarda damgalı parçaların ters çevrilmesi ve bükülmesinin nedenleri

Yukarıda belirtilen çeşitli nedenlere odaklanarak kalıp onarım analiziyle ilgili birkaç önemli konuyu tartışacağız.

2-1 Körleme açıklığı kesit kalitesini, boyutsal doğruluğu, kesme kuvvetini ve kalıp ömrünü etkiler. Yelpaze şeklindeki veya yay şeklindeki profiller gibi deformasyonlar öncelikle kesme kuvvetiyle ilgilidir. Körleme açıklığının kesme kuvveti üzerindeki etkisi şu kurala tabidir: boşluk ne kadar küçük olursa, deformasyon bölgesindeki basınç geriliminin oranı o kadar büyük ve çekme geriliminin oranı da o kadar küçük olur. Bu, malzemenin deformasyon direncini artırarak daha yüksek bir kesme kuvveti sağlar. Tersine, daha büyük bir açıklık deformasyon bölgesindeki çekme geriliminin oranını arttırır, deformasyon direncini azaltır ve dolayısıyla kesme kuvvetini azaltır.

2-2 Zımba alçaldığında ve metal levhaya temas ettiğinde, levha, zımbanın ve kalıbın uç yüzlerinden gelen kuvvetlere maruz kalır. Zımba ve kalıp arasındaki boşluktan dolayı levhaya uyguladıkları kuvvetler bir M momenti oluşturur. M değeri, zımba ve kalıptan gelen bileşke kuvvet ile boşluk değerinden biraz daha büyük bir moment kolu 'a'nın çarpımına eşittir.

2-3 Malzemeye baskı yapan bir boş tutucu olmadan kesme sırasında, aşama malzemenin bükülmesine neden olur. Sonuç olarak, kalıp ve levha malzeme teması yalnızca kesici kenarların yakınındaki dar bir alanda korur. Ayrıca zımba ve kalıbın levha üzerine uyguladığı dikey basınç eşit olmayan bir şekilde dağılır ve kalıbın kesici kenarlarına yaklaştıkça keskin bir şekilde artar.

2-4 Malzemeyi sıkıştırmak için bir sıyırma plakası kullanıldığında, malzemenin gerilim durumu buna göre değişir, bu da eğrilme deformasyonunun oluşmasını bir dereceye kadar azaltır. Bu nedenle, kesme sırasında malzemenin sıkıca sıkıştırılması ve tutulması, damgalanan parçada bükülmenin önlenmesi açısından çok önemlidir.

2-5 Damgalama sırasında, malzemeyi etkili bir şekilde sıkıştırırken sıyırıcı plaka düzgün bir şekilde hareket etmelidir. Anahtar oluşturma alanları için sıyırıcı plaka, geçmeli blok yapısıyla tasarlanabilir. Bu, uzun süreli damgalama işlemlerinin neden olduğu sıyırma plakasının sıkıştırma alanlarındaki aşınmanın giderilmesini kolaylaştırır, aksi takdirde malzemenin güvenli bir şekilde sıkıştırılmasında başarısızlığa yol açabilir.

Sebep Analizi

3-1 Düzgün Olmayan Malzeme Kalınlığı

Düzgün olmayan malzeme kalınlığı, damgalanmış parçalarda eğrilme ve bükülmenin ana nedenlerinden biridir. Üretim süreci sırasında malzemenin bazı alanları aşırı gerilirken diğerleri aşırı sıkıştırılabilir ve bu da kalınlıkta farklılıklara yol açabilir. Tutarsız kalınlığa sahip bu alanlar, bükülme ve bükülme ile sonuçlanabilecek gerilimlere karşı daha hassastır.

3-2 Yanlış Kalıp Tasarımı

Yanlış kalıp tasarımı, eğrilme ve bükülmenin başka bir nedenidir. Damgalama operasyonlarında kalıp tasarımı, işleme kalitesini belirleyen kritik bir faktördür. Mantıksız bir tasarım, malzemenin eşit olmayan şekilde gerilmesine ve aşırı sıkışmasına yol açarak bükülme ve bükülmeye neden olabilir.

3-3 Malzeme Özelliklerindeki Farklılıklar

Malzeme özelliklerindeki farklılıklar da bükülme ve bükülmeye katkıda bulunan önemli bir faktördür. Malzeme özellikleri; sertlik, süneklik ve tokluk gibi faktörlerin tamamını içerir ve bunların tümü, işleme sırasında malzemenin davranışını etkiler. Farklı malzemeler arasında özelliklerde önemli farklılıklar varsa, aynı kalıp kullanıldığında bile ortaya çıkan damgalanmış parçalarda eğrilme ve bükülme gibi sorunlar görülmesi muhtemeldir.

3. Malzeme Çevirme ve Bozulma Yöntemlerinin Araştırılması Aşamalı Kalıp Damgalamada

Kalıp Tasarımı ve Hazırlanması

Kalıp tasarımı ve hazırlık aşamasında malzemenin bükülmesini ve çarpılmasını önlemek için aşağıdaki hususlara dikkat edilmelidir:

1. Sacın aşırı gerilmesini veya sıkışmasını önlemek için kalıbı uygun şekilde tasarlayın.

2. Dirsekler ve sürgüler dahil uygun aletleri seçin.

3. Gerilmiş veya bükülmüş metal levhayı düzleştirin ve çekiçleyin.

4. Soğutma sıvısı spreyinin kullanımını, yönünü ve yoğunluğunu kontrol edin.

Üretim Aşaması

Damga üretim sürecinde çarpıklık ve büküm oluşumunu önlemek için aşağıdaki hususlara dikkat edilmelidir:

Takım tezgahının ayarlarını ve otomatik ilerleme hızını kontrol edin.

Presleme pozisyonunu ve nüfuz derinliği aralığını belirleyin.

Tabakanın altındaki deformasyonu azaltmak için alt kısma plastik destek pedleri takın.

Nispeten daha düşük kalıp basıncı uygulayın.

Damgalı parçalar üzerinde daha sonraki çizim işlemlerinden kaçının.

Muayene Aşaması

Damgalama işlemi tamamlandıktan sonra damgalanan parçaların kalitesini sağlamak için aşağıdaki prosedürler gereklidir:

Parçayı ölçülecek belirli koordinatlara sıkıca sabitlemek için bir pres kullanın ve parçanın şeklinin tutarlı olup olmadığını onaylayın.

Damgalı parçayı yüzeyinde herhangi bir eğrilme olup olmadığını gözlemleyerek inceleyin.

Farklı koordinatlardaki kalınlık değişikliklerini kontrol etmek için bir ölçüm cihazı kullanın ve damgalanan parçanın malzeme kalınlığının tekdüze olup olmadığını belirleyin.

4. Çarpıtma ve Bükümün Sonucu

Eğrilme ve bükülme, damgalama işleminde sık karşılaşılan sorunlardır, ancak bunların oluşumu yukarıda açıklanan yöntemlerle bastırılabilir. İlk kalıp tasarımı ve hazırlık aşamalarında, kalıplar, aletler seçilirken ve sac için ön işleme adımları gerçekleştirilirken ana hatlarıyla belirtilen ilkelere uyulmalıdır. Farklı özelliklere sahip malzemelerin ayrı ayrı işlenmesi gerekir. Üretim ve muayene aşamalarında, damgalanmış parçaları incelemek için uygun araçlar kullanılarak ve zamanında ayarlamalar yapılarak işleme yöntemleri sürekli olarak optimize edilmelidir. Yukarıda bahsedilen yöntemler, eğrilme ve bükülme oluşumunu mümkün olduğu kadar en aza indirebilir, böylece damgalanmış parçaların kalitesini artırabilir.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.