Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-10-28 Kaynak:Bu site

Teknolojinin hızlı ilerlemesiyle birlikte metal damgalama parçalarının çeşitli endüstrilerde uygulanması giderek yaygınlaştı ve ürün kalitesi ve boyutsal doğruluk gereksinimleri daha katı hale geldi. Bazı ürünler için geleneksel işleme teknikleri artık bu talepleri karşılayamıyor. Bu özellikle metal çekme ürünlerinde belirgindir. Çizim işlemi sırasında malzeme anizotropisi, eşit olmayan kalınlık, hatalı konumlandırma veya eşit olmayan açıklık gibi sorunlar düzgün olmayan kenarlara neden olabilir. Düz ve estetik açıdan hoş uçlar gerektiren parçalar için ek bir düzeltme işlemi gereklidir. Daha önce, basit düzeltme yöntemleri (basit kalıplarla manuel düzeltme veya torna ve eğirme makinelerinde düzeltme gibi) tolerans gerekliliklerini karşılayamıyordu ve verimsizdi. Ancak yüksek hassasiyetli döner kesme kalıpları kullanılarak istenilen sonuçlar elde edilebilir.

Döner kesme kalıpları, dönen ve yüzen salınım bloklu kesme kalıplarının kısaltılmış terimidir. Zımba ve kalıbın konumuna bağlı olarak iki türe ayrılabilirler: geleneksel ve ters zımba. Düzeltme kesiminin yönüne bağlı olarak eksenel (boyuna) düzeltme kalıpları (helisel kesme kalıpları) ve radyal (enine) düzeltme kalıpları (yüzer salınım bloklu düzeltme kalıpları) olarak ayrılırlar. Uygulamalardaki yaygınlıkları nedeniyle burada yalnızca helisel kesme kalıpları ve yüzer salınım bloklu düzeltme kalıpları tanıtılmaktadır.

■ Genel Kalıp Yapı Tasarımı

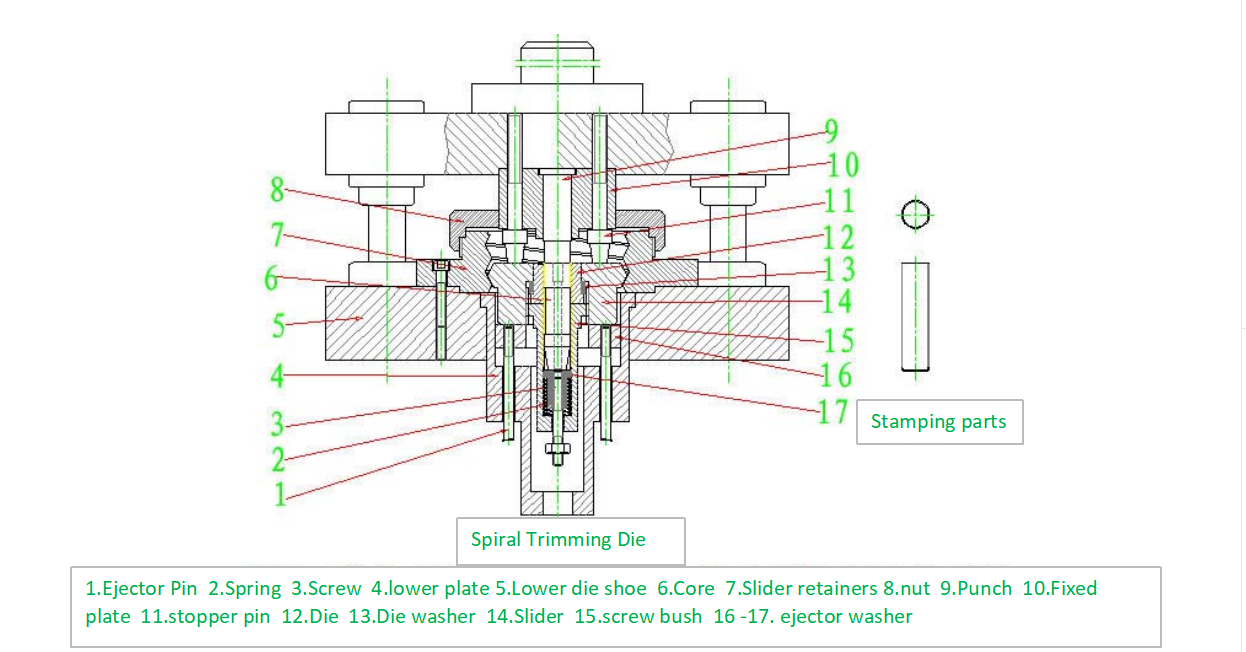

1. Spiral Düzeltme Kalıbı:

Bu kalıp silindirik çekilmiş parçaların kesilmesi için kullanılır.

(1)Çekirdek 6 çıkarılabilir. Çalışma sırasında, iş parçası göbeğe sarılır ve dişli manşonun (15) içine yerleştirilir. Pres sürgüsü alçaldığında, zımba (9) önce göbeğe (6) bastırır ve iş parçasının kendisiyle birlikte alçalmasına neden olur. Daha sonra sınırlama pimi (11) aşağı doğru bastırır ve kaydırma bloğu (14) onunla birlikte alçalır. Kaydırma bloğunun (14) dış profili düz dişlidir; Tasarım sırasında kayar bloğun eğim açısının çok büyük olmamasına dikkat edilmelidir, aksi takdirde kalıp sıkışmaya eğilimlidir. Bkz. Şekil 2.

(2) İnişi sırasında, kayar blok (14), kayar blok yuvasının (7) spiral iç boşluğu boyunca hareket eder (kayma bloğu yuvasının (7) yapısal diyagramı için, bkz. Şekil 3).

(3) Kalıp 12 de buna göre hareket ederek iş parçasını düzeltmek için zımbaya karşı göreceli bir hareket gerçekleştirir. Pres sürgüsü yükseldiğinde, ejektör halkası (16), ejektör mekanizmasının etkisi altında, kayar bloğu (14) spiral yönü boyunca orijinal konumuna geri iter. Yay (2) ve ejektör halkası (17) iş parçasını ve çekirdeği dışarı çıkarır.

(4) İş parçasının çekirdekten çıkarılmasını kolaylaştırmak için çekirdekte (6) dişli bir delik bulunur. Çekirdeğin çıkarılmasını kolaylaştırmak için bu deliğe bir vida takılabilir.

(5)Kesmeden sonra iş parçasının uzunluğu çekirdek 6 tarafından kontrol edilir. Bu kalıbın uygulaması sınırlıdır çünkü yalnızca silindirik iş parçalarını kesebilir ve spiral iç boşluğun işlenmesinin karmaşıklığıyla birleştiğinde, yavaş yavaş yüzer salınım bloklu kesme kalıpları ile değiştirilmektedir. Bu kalıp yapısı genellikle daha uzun (uzun) çekilmiş parçalar veya silindirik iş parçaları için kullanılır.

■ Yüzer Salınımlı Blok Kırpma Kalıbı

Yüzer döner bloklu kesme kalıbı iki tipte mevcuttur: geleneksel ve ters montaj. Temel olarak zımba ve kalıbın zıt dikey konumları olmak üzere küçük yapısal farklılıklara sahipken geri kalan bileşenler büyük ölçüde aynıdır.

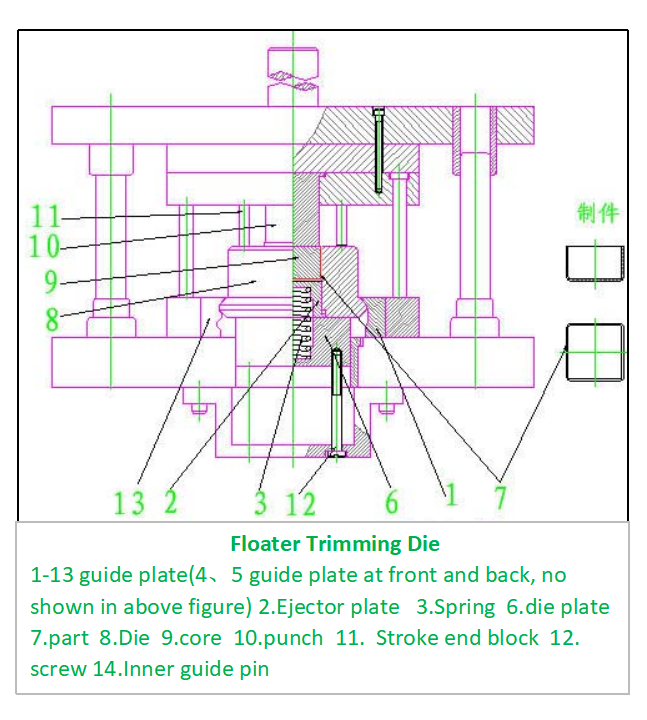

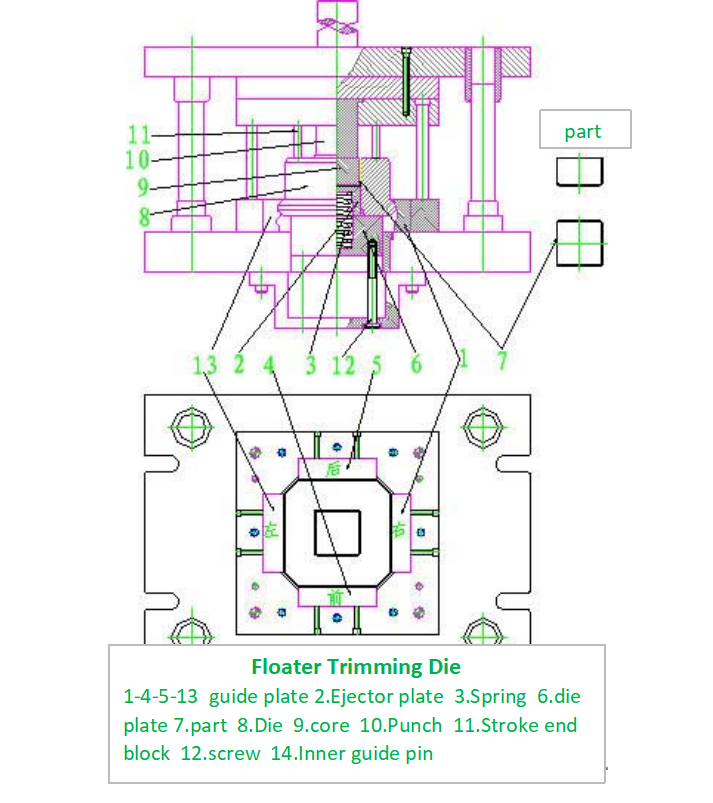

1. Geleneksel yüzer bloklu kesme kalıbının yapısı Şekilde gösterilmektedir.

2. Ters yüzer salınımlı blok düzeltme kalıbı Şekilde gösterilmektedir.

3-1. Yüzer Salıncak Blok Kırpma Kalıbının Yapısı :

Şekilde dikdörtgen parçalar için yüzer bir kesme kalıbı gösterilmektedir. Ana özellikleri şunlardır: kalıp 8, kalıp tutucu plakaya 6 monte edilmiştir. Kalıp tutucu plaka 6, alt kalıp yuvasındaki delikle H9/h9 kayar geçme yerine sahiptir ve kapak vidası 12 aracılığıyla bir ejektör mekanizması (şekilde gösterilmemiştir) tarafından sürekli olarak yukarı doğru itilir. Damgalamadan önce, iş parçası 7 kalıbın 8 içine yerleştirilir ve ejektör plakası 2 ve yay 3 tarafından desteklenir. Parçanın deformasyonunu önlemek için, bir yerleştirme göbeği 9 öyle parçaya yerleştirildi. Dış şekli, parçanın iç formuna H7/h7 uyumuna sahiptir. Çekirdeğin yüksekliği, bitmiş iş parçasının gerekli yüksekliğine eşittir. Zımbanın alt yüzeyi ile kalıbın üst yüzeyi arasındaki boşluğu kontrol etmek için dört sınırlama direği (11) kullanılır. Değeri genellikle 0,05 mm olarak ayarlanan malzeme kalınlığına göre belirlenir.

3-2. Yüzer Kırpma Kalıbının Çalışma Prensibi:

Kalıp çalışırken, üst kalıp, önce zımbanın (10) göbeğe, parçaya (7), ejektör plakasına (2) ve yayın üzerine bastırılmasını sağlamak için presten gelen basıncı kullanır. Aşağı inmeye devam ettikçe zımba kalıba girmek üzeredir. Bununla birlikte, strok uç bloğunun hareketinden dolayı zımbanın ve kalıbın düzlemsel yüzeyleri arasında belirli bir boşluk korunur. Bu noktada kalıp, çevredeki kılavuz plakalar (1, 13, 4 ve 5) ile sürekli temas halinde kalır. Kalıp, kılavuz plakaların oluşturduğu yol içerisinde hareket ettikçe sadece dikey (yukarı ve aşağı) değil aynı zamanda yatay olarak da hareket eder. Çekirdek (9) buna uygun olarak hareket eder, yani zımbaya karşı göreceli harekete maruz kalır. Kesme kuvvetinin etkisi altında boşluk kesilir. Kılavuz plakaların değişen temas yüzeyleri kullanılarak kalıp farklı yönlere kaydırılır ve fazla malzeme art arda kesilir. Şekil 2, fazlalığı düzeltmek için kalıbın zımbaya göre göreceli yer değiştirmesini gösteren yavaş çekimli bir arızanın dört aşamasını göstermektedir. Gerçekte kesme işlemi, damgalama işlemi sırasında anında tamamlanır.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.