Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-04-16 Kaynak:Bu site

Sürekli gelişen imalat manzarasında, gelişmiş sac metal malzemelerin önemi abartılamaz. Bu malzemeler, otomotiv ve havacılıktan elektronik ve inşaata kadar çok sayıda endüstrinin bel kemiğidir. Bu makale, özelliklerini, uygulamalarını ve gelecekteki beklentilerini araştıran gelişmiş sac metal malzemeler hakkında kapsamlı bir rehber sağlamayı amaçlamaktadır. Bu materyallerin inceliklerini araştırarak, modern endüstriyel süreçlerdeki ve gelişimlerini yönlendiren yeniliklerdeki rollerini daha iyi anlayabiliriz.

Bu kılavuzda, ortak sac metal malzeme türleri, çeşitli endüstrilerdeki uygulamaları, maddi araştırmalarda karşılaşılan zorluklar ve bu alanı şekillendiren gelecekteki eğilimler de dahil olmak üzere bir dizi konuyu ele alacağız. Gelişmiş sac metal malzemelerin ayrıntılı keşfine dalalım.

Enjeksiyon kalıp kalıpları, üretim işleminde hayati araçlardır ve basit bileşenlerden karmaşık düzeneklere kadar çok çeşitli ürünleri şekillendirir. Farklı kalıp türlerini ve bunların özel uygulamalarını anlamak, optimal üretim verimliliği ve ürün kalitesine ulaşmak için çok önemlidir. Bu bölüm beş yaygın enjeksiyon kalıp kalıp türünü ve bunların tipik uygulama senaryolarını araştıracaktır.

Enjeksiyon kalıp kalıpları, parça karmaşıklığı, malzeme tipi ve üretim hacmi dahil olmak üzere belirli üretim gereksinimlerini karşılayacak şekilde tasarlanmıştır. En yaygın türler şunları içerir:

· Tek boşluk kalıpları: Döngü başına bir parça üretmek için kullanılır.

· Çoklu boşluk kalıpları: Döngü başına birden fazla özdeş parça üretmek için kullanılır.

· Aile kalıpları: Tek bir döngüde birden fazla farklı parça üretmek için kullanılır.

· Sıcak koşucu kalıplar: Malzeme atıklarını azaltmak ve üretim verimliliğini artırmak için kullanılır.

· Yığın kalıpları: Makine boyutunu artırmadan üretim kapasitesini ikiye katlamak için kullanılır.

Tek boşluk kalıpları, döngü başına bir parça üretmek için tasarlanmıştır. Yüksek hassasiyetin gerekli olduğu büyük veya karmaşık parçalar üretmek için idealdir.

· Uygulamalar: Tek boşluk kalıpları, yüksek hassasiyet ve kalitenin en önemli olduğu endüstrilerde yaygın olarak kullanılır. Örneğin, otomotiv endüstrisinde, yüksek doğruluk ve dayanıklılık gerektiren pistonlar ve silindir kafaları gibi motor bileşenleri üretmek için tek boşluk kalıpları kullanılır.

· Avantajlar: Bu kalıplar yüksek hassasiyet ve kalite kontrolü sunar. Ayrıca, çok boşluklu kalıplara kıyasla bakımı ve onarımı daha kolaydır.

· Dezavantajlar: Ana dezavantaj, döngü başına sadece bir parça üretildiğinden daha düşük üretim oranıdır. Bu onları yüksek hacimli üretim için daha az uygun hale getirir.

Çok boşluklu kalıplar, döngü başına birden fazla özdeş parça üretmek için tasarlanmıştır. Yüksek hacimli üretim çalışmaları için idealdir, bu da üretim verimliliğini önemli ölçüde artırır.

· Uygulamalar: Çoklu boşluklu kalıplar, tüketici elektroniği ve ambalaj gibi endüstrilerde yaygın olarak kullanılmaktadır. Örneğin, plastik şişe kapaklarının üretiminde, çoklu boşluk kalıpları tek bir döngüde yüzlerce kapak üretebilir, bu da işlemi oldukça verimli ve uygun maliyetli hale getirir.

· Avantajlar: Birincil avantaj, yüksek talebi karşılamak için gerekli olan çok sayıda parça hızlı üretme yeteneğidir. Bu aynı zamanda bölüm başına toplam maliyetin azaltılmasına da yardımcı olur.

· Dezavantajlar: Çok boşluklu kalıplar tasarım ve üretim yapmak için daha karmaşık ve pahalıdır. Ayrıca, tüm boşluklarda tutarlılık sağlamak için enjeksiyon kalıplama işlemi sırasında daha hassas kontrol gerektirirler.

Aile kalıpları, tek bir döngüde birden fazla farklı parça üretmek için tasarlanmıştır. Özellikle bir montajda birlikte kullanılan çeşitli bileşenler üretmek için kullanışlıdırlar.

· Uygulamalar: Aile kalıpları, otomotiv ve havacılık endüstrilerinde yaygın olarak daha büyük bir montajın parçası olan bir dizi bileşen üretmek için kullanılmaktadır. Örneğin, bir aile kalıbı, tek bir döngüde düğmeler, düğmeler ve çerçeveler gibi bir araba gösterge tablosunun farklı parçalarını üretebilir.

· Avantajlar: Ana avantaj, aynı anda birden fazla parça üretme, üretim süresini ve maliyetleri azaltma yeteneğidir. Bu özellikle düşük ila orta üretim hacimleri için faydalıdır.

· Dezavantajlar: Aile kalıpları tasarım ve bakım için karmaşık olabilir. Farklı parçalarda tutarlı kalite sağlamak da zor olabilir.

Sıcak koşucu kalıplar, malzeme atıklarını azaltmak ve üretim verimliliğini artırmak için tasarlanmıştır. Plastiği kalıp boşluklarına ulaşana kadar erimiş bir durumda tutmak için ısıtmalı bir manifold kullanırlar.

· Uygulamalar: Sıcak koşucu kalıpları, maddi atık azaltma kritik olduğu sektörlerde kullanılır. Örneğin, tıbbi cihazlar için yüksek hassasiyetli plastik parçaların üretiminde, sıcak koşucu kalıpları minimum atık ve tutarlı parça kalitesi sağlar.

· Avantajlar: Birincil avantaj, plastik boşluklara ulaşana kadar erimiş kaldığı için malzeme atıklarının azalmasıdır. Bu aynı zamanda üretim verimliliğini artırmaya ve döngü sürelerini azaltmaya yardımcı olur.

· Dezavantajlar: Sıcak koşucu kalıpların tasarlanması ve sürdürülmesi daha pahalıdır. Ayrıca tutarlı parça kalitesi sağlamak için hassas sıcaklık kontrolü gerektirirler.

Yığın kalıpları, makine boyutunu artırmadan üretim kapasitesini ikiye katlayacak şekilde tasarlanmıştır. Tek bir döngüde birden fazla parçanın üretilmesine izin veren iki veya daha fazla boşluk tabakasından oluşurlar.

· Uygulamalar: Yığın kalıpları, yüksek üretim talepleri olan ancak sınırlı makine kapasitesine sahip endüstrilerde yaygın olarak kullanılır. Örneğin, içecek şişeleri için plastik kapakların üretiminde, yığın kalıpları ek makineler gerektirmeden çıkışı önemli ölçüde artırabilir.

· Avantajlar: Ana avantaj, makine ayak izini artırmadan üretim kapasitesini ikiye katlama yeteneğidir. Bu özellikle sınırlı alana sahip üreticiler için faydalıdır.

· Dezavantajlar: Yığın kalıpları daha karmaşık ve tasarlanması ve bakımı pahalıdır. Tüm katmanlarda tutarlı parça kalitesi sağlamak da zor olabilir.

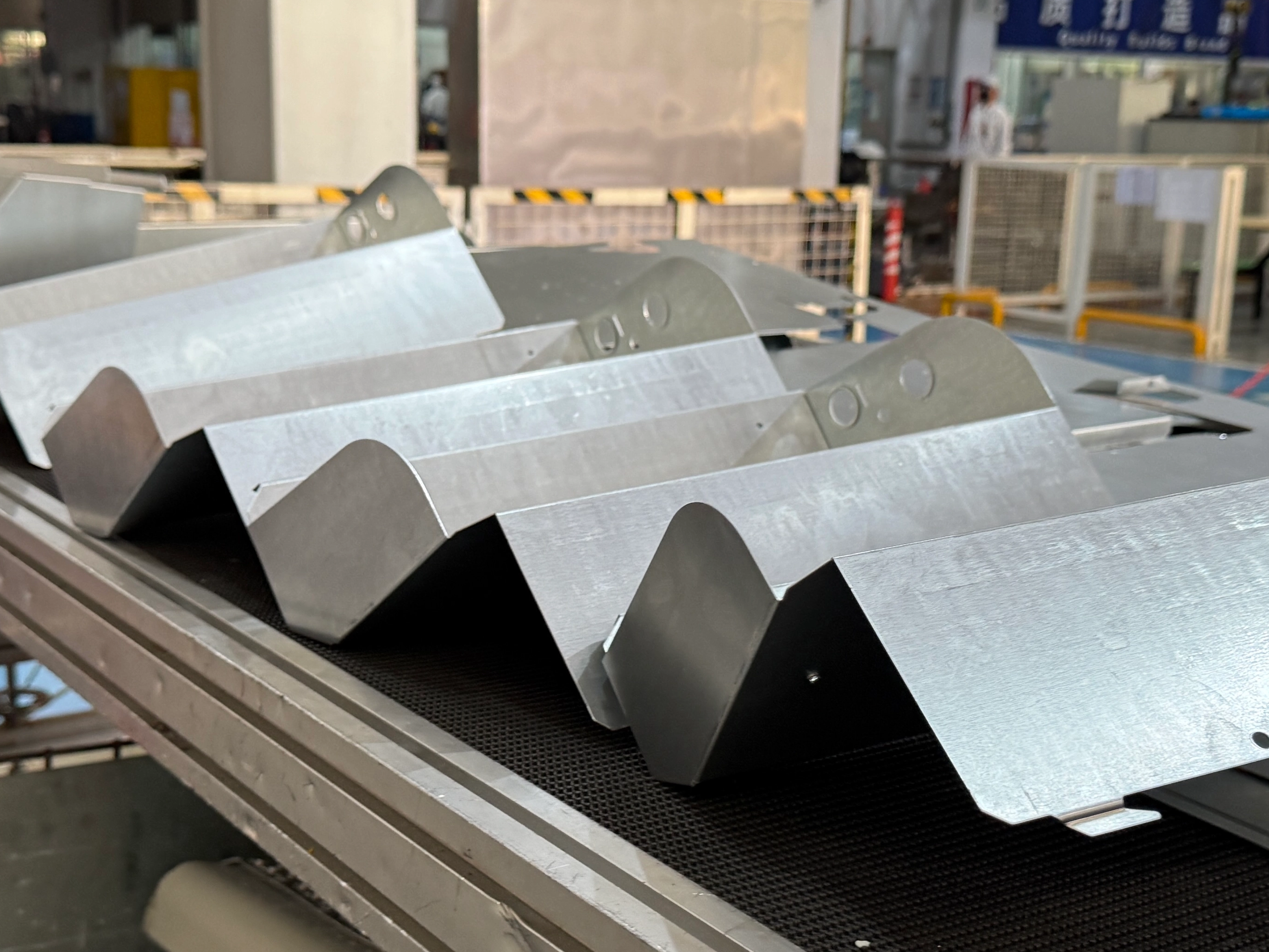

Sac metal malzemeler çeşitlidir, her biri onları belirli uygulamalar için uygun hale getiren benzersiz özellikler sunar. Bu malzemeleri anlamak, dayanıklı, işlevsel ve uygun maliyetli ürünler yaratmak için onlara güvenen mühendisler ve üreticiler için çok önemlidir.

Sac metal malzemeler bileşimlerine ve özelliklerine göre kategorize edilir. En yaygın türler arasında

· Alüminyum: Hafif, yüksek mukavemet / ağırlık oranı ve mükemmel korozyon direnci ile bilinir. Alüminyum otomotiv, havacılık ve tüketici elektroniğinde yaygın olarak kullanılmaktadır.

· Çelik: Yüksek mukavemet ve dayanıklılığa sahip çok yönlü bir malzeme. Her biri belirli uygulamalar için tasarlanmış karbon çeliği, paslanmaz çelik ve alaşım çelik dahil olmak üzere çeşitli şekillerde mevcuttur.

· Bakır: Mükemmel elektrik ve termal iletkenliği ile ünlüdür. Bakır elektrik kablolama, sıhhi tesisat ve çeşitli endüstriyel uygulamalarda kullanılır.

· Pirinç: Bakır ve çinko alaşımı olan pirinç iyi korozyon direnci sunar ve makinesinin kolay olduğu. Dekoratif uygulamalarda ve düşük sürtünme gerektiren bileşenlerde yaygın olarak kullanılır.

· Titanyum: Olağanüstü mukavemet, düşük ağırlık ve mükemmel korozyon direncine sahip yüksek performanslı bir malzeme. Titanyum havacılık, tıbbi ve üst düzey otomotiv uygulamalarında kullanılır.

Örneğin alüminyum, yapısal bütünlüğü korurken araç ağırlığını azaltma yeteneği nedeniyle otomotiv endüstrisinde tercih edilmektedir. Bu, daha iyi yakıt verimliliğine ve emisyonların azalmasına yol açar. Havacılık ve uzayda, yüksek mukavemetleri ve düşük yoğunlukları nedeniyle uçak bileşenleri için alüminyum alaşımlar kullanılır.

Öte yandan çelik, yüksek mukavemeti ve dayanıklılığı nedeniyle yapısal uygulamalar için go-to malzemedir. Karbon çeliği inşaat ve ağır makinelerde kullanılırken, paslanmaz çelik, mutfak aletleri ve tıbbi ekipmanlar gibi uygulamalarda korozyon direnci için tercih edilir.

Bakır'ın mükemmel elektriksel iletkenliği, elektrik kablolama ve elektroniklerde vazgeçilmez hale getirir. Termal iletkenliği ayrıca ısı eşanjörleri ve sıhhi tesisat sistemleri için uygun hale getirir.

Pirinç, çekici görünümü ve işleme kolaylığı nedeniyle dekoratif uygulamalarda sıklıkla kullanılır. Ayrıca dişliler ve yataklar gibi düşük sürtünme gerektiren bileşenlerde de kullanılır.

Yüksek mukavemet-ağırlık oranı ve korozyon direnci ile titanyum, ağırlık azaltma kritik olduğu yüksek performanslı uygulamalarda kullanılır. Buna uçak motorları, tıbbi implantlar ve üst düzey spor ekipmanları dahildir.

Sac metal malzemeler, ürün tasarımını, performansı ve maliyeti etkileyen çeşitli endüstrilerde çok önemli bir rol oynar. Çok yönlülükleri, belirli uygulamalar için uyarlanmalarını sağlar, bu da onları modern üretimde vazgeçilmez hale getirir. Otomotivten havacılığa kadar, sac metal malzemeler, yapısal bileşenler, muhafazalar ve dekoratif kaplamalar gibi uygulamalar için çok çeşitli endüstrilerde kullanılır. Bu malzemelerin dayanıklılığı ve gücü onları zorlu koşullara dayanmak ve yapısal bütünlüğü korumak için idealdir. Teknoloji ilerledikçe, yenilikçi sac malzemelere olan talep büyümeye devam ediyor, daha hafif, daha güçlü ve daha sürdürülebilir seçenekler yaratmaya yönelik araştırma ve geliştirme yönlendiriyor. Sac metal malzemelerin geleceği, çeşitli endüstrilerde ürün performansını ve verimliliğini artırmak için heyecan verici olasılıklara sahiptir.

Otomotiv sektöründe , sac metal malzemeler gövde panelleri, motor bileşenleri ve yapısal parçalar için yaygın olarak kullanılır. Alüminyum, araç ağırlığını azaltmak, yakıt verimliliğini artırmak ve performansı artırmak için giderek daha popülerdir. Çelik, özellikle kritik yapısal bileşenlerde, mukavemeti ve dayanıklılığı için bir temel olarak kalır.

· Gövde panelleri: Alüminyum alaşımları, hafif doğaları ve mükemmel korozyon direnci nedeniyle gövde panelleri için yaygın olarak kullanılmaktadır. Bu, aracın toplam ağırlığının azaltılmasına yardımcı olarak yakıt verimliliğinin ve emisyonların azalmasına neden olur. Örneğin, birçok modern sedan ve SUV, davlumbazları, kapıları ve gövde kapakları için alüminyum kullanır.

· Motor Bileşenleri: Motor blokları, silindir kafaları ve emme manifoldları gibi motor bileşenleri için yüksek mukavemetli çelik ve alüminyum alaşımlar kullanılır. Bu malzemeler, motor çalışması sırasında üretilen yüksek sıcaklıklara ve basınçlara dayanmak için gerekli gücü ve dayanıklılığı sağlar.

· Yapısal Bileşenler: Çelik, çerçeveler, şasi ve süspansiyon parçaları gibi kritik yapısal bileşenler için birincil malzemedir. Yüksek gücü ve etkiye dayanma yeteneği, araç güvenliğini sağlamak için ideal hale getirir. Gelişmiş yüksek mukavemetli çelik (AHSS), ağırlığı azaltırken güvenliği daha da arttırmak için giderek daha fazla kullanılmaktadır.

Havacılık ve uzay uygulamaları yüksek mukavemetli, düşük ağırlık ve mükemmel korozyon direncine sahip malzemeler gerektirir. Titanyum ve gelişmiş alüminyum alaşımlar, uçak çerçeveleri, kanatlar ve motor bileşenleri için yaygın olarak kullanılır. Bu malzemeler uçağın toplam ağırlığını azaltmaya yardımcı olur, yakıt verimliliğini artırır ve emisyonları azaltır.

· Uçak Çerçeveleri: Titanyum alaşımları, yüksek mukavemet / ağırlık oranı ve mükemmel korozyon direnci nedeniyle uçak çerçeveleri için kullanılır. Bu özellikler, yüksek irtifalar, sıcaklık varyasyonları ve mekanik gerilmeler de dahil olmak üzere uçuş sırasında karşılaşılan aşırı koşullara dayanmak için onları ideal hale getirir.

· Kanatlar: İleri alüminyum alaşımlar uçak kanatları için yaygın olarak kullanılır. Bu malzemeler, yapısal bütünlüğü korurken kanatların uçuş sırasında aerodinamik kuvvetlere dayanabilmesini sağlayarak güç, ağırlık ve korozyon direnci dengesi sunar.

· Motor Bileşenleri: Kompresör bıçakları, türbin diskleri ve motor kovanları gibi motor bileşenleri için hem titanyum hem de gelişmiş alüminyum alaşımlar kullanılır. Bu malzemeler, yüksek sıcaklıklara, basınçlara ve dönme hızlarına dayanmalı, bu da motor performansı ve güvenilirliği için seçimlerini kritik hale getirmelidir.

Sac metal malzemeler elektronik endüstrisinde elektrik ve termal iletkenlik özellikleri için çok önemlidir. Bakır, mükemmel elektrik iletkenliği nedeniyle basılı devre kartlarında, kablolamalarda ve konektörlerde yaygın olarak kullanılmaktadır. Alüminyum ve çelik, muhafazalar ve yapısal bileşenler için de dayanıklılık ve koruma sağlar.

· Basılı devre kartları (PCB'ler): Bakır, yüksek elektrik iletkenliği nedeniyle PCB'ler için birincil malzemedir. Elektronik cihazların güvenilir çalışmasını sağlayarak elektrik sinyallerinin verimli bir şekilde iletilmesine izin verir. PCB'lerdeki bakır izleri, çeşitli akım ve voltaj seviyelerini işlemek için tasarlanmıştır, bu da onları modern elektronikler için gerekli hale getirir.

· Kablolama ve konektörler: Bakır, düşük elektrik direncinden dolayı kablolama ve konektörler için de kullanılır. Bu, minimum enerji kaybı ve verimli güç iletimi sağlar. Bakır konektörler, tüketici elektroniğinden endüstriyel ekipmanlara kadar çok çeşitli uygulamalarda kullanılır.

· Muhafazalar ve yapısal bileşenler: Alüminyum ve çelik yaygın olarak elektronik muhafazalar ve yapısal bileşenler için kullanılır. Alüminyum popülerdir, çünkü hafiftir ve elektronik bileşenlerden ısıyı dağıtmaya yardımcı olan iyi termal iletkenliğe sahiptir. Çelik, özellikle mekanik korumanın kritik olduğu uygulamalarda mukavemeti ve dayanıklılığı için kullanılır.

Tıp alanında, sac metal malzemeler biyouyumluluk, korozyon direnci ve hassasiyet için katı standartları karşılamalıdır. Paslanmaz çelik ve titanyum yaygın olarak cerrahi aletler, implantlar ve tıbbi cihazlar için kullanılır. Bu malzemeler, hasta güvenliğini ve güvenilirliğini sağlayarak korozyona karşı gerekli gücü, dayanıklılığı ve direnci sunar.

· Cerrahi aletler: Paslanmaz çelik, biyouyumluluk, korozyon direnci ve sterilizasyon kolaylığı nedeniyle cerrahi aletler için yaygın olarak kullanılır. Cerrahi prosedürler sırasında dayanıklılık ve güvenilirliği sağlamak için neşter, forseps ve makas gibi aletler paslanmaz çelikten yapılır.

· İmplantlar: Titanyum yaygın olarak kalça protezleri, diş implantları ve kalp pili gibi tıbbi implantlar için kullanılır. Biyouyumluluk, yüksek mukavemeti ve düşük ağırlığı bu uygulamalar için idealdir. Titanyum implantları, uzun süreli stabilite sağlayarak ve komplikasyon riskini azaltmak için vücudun dokularıyla entegre olmak için tasarlanmıştır.

· Tıbbi Cihazlar: Ortopedik cihazlar, kardiyovasküler cihazlar ve teşhis ekipmanı dahil olmak üzere çeşitli tıbbi cihazlar için hem paslanmaz çelik hem de titanyum kullanılır. Bu malzemeler, cihazların dayanıklı, güvenilir ve hasta kullanımı için güvenli olmasını sağlar.

Sac metal malzemelerdeki gelişmelere rağmen, maddi araştırma ve geliştirmede çeşitli zorluklar devam etmektedir. Bu zorlukları ele almak, yeni uygulamaların kilidini açmak ve mevcut uygulamaların iyileştirilmesi için gereklidir.

Birincil zorluklardan biri gücü ve kiloyu dengelemektir. Yüksek mukavemetli malzemeler genellikle artan yoğunluk ile birlikte gelir, bu da havacılık ve otomotiv gibi ağırlık azaltma kritik olduğu uygulamalarda zararlı olabilir. Araştırmacılar istenen dengeyi elde etmek için sürekli olarak yeni alaşımlar ve kompozitler araştırıyorlar.

Başka bir zorluk, sac malzemelerin çevresel etkisidir. Çelik ve alüminyum gibi geleneksel malzemeler önemli karbon ayak izlerine sahiptir. Daha sürdürülebilir malzemelerin geliştirilmesi ve geri dönüşüm işlemlerinin iyileştirilmesi, üretimin çevresel etkisini azaltmak için gereklidir.

Sac metal malzemelerin geleceği inovasyon ve sürdürülebilirlikte yatmaktadır. Nanoteknoloji ve kompozit malzemelerdeki ilerlemelerin, üstün özelliklere sahip yeni alaşımların geliştirilmesine yol açması beklenmektedir. Bu malzemeler daha yüksek mukavemet, daha düşük ağırlık ve gelişmiş korozyon direnci sunacaktır.

Ayrıca, sürdürülebilirliğe odaklanma, daha çevre dostu malzemelerin ve üretim süreçlerinin geliştirilmesini sağlayacaktır. Bu, geri dönüştürülmüş malzemelerin kullanımı, biyolojik olarak parçalanabilir kompozitlerin geliştirilmesi ve enerji tasarruflu üretim yöntemlerinin uygulanmasını içerir.

Özetle, bu kapsamlı kılavuz, gelişmiş sac metal malzemelerinin ve enjeksiyon kalıp kalıplarının karmaşıklıklarını araştırdı ve modern üretimdeki kritik rollerini vurguladı. Otomotiv, havacılık, elektronik ve tıbbi endüstrilerdeki sac metal malzemelerinin çeşitli uygulamalarından, çeşitli enjeksiyon kalıpları kalıplarının belirli işlevlerine kadar, bu malzemelerin ve aletlerin günlük olarak güvendiğimiz ürünleri nasıl şekillendirdiğini gördük.

Maddi araştırmalardaki zorluklar ve sac metal malzemelerin gelecekteki yönleri, devam eden inovasyon ve sürdürülebilirlik arayışının altını çizmektedir. Endüstriler daha hafif, daha güçlü ve daha çevre dostu malzemeler talep etmeye devam ettikçe, ileri alaşımların ve kompozitlerin geliştirilmesi üretim ilerlemelerinin ön saflarında kalacaktır.

Benzer şekilde, enjeksiyon kalıp kalıplarının, tek boşluktan istif kalıplarına kadar çok yönlülüğü, farklı üretim ihtiyaçlarını karşılamak için uyarlanabilirliklerini gösterir. Her kalıp tipi, ister karmaşık parçalar için yüksek hassasiyet ister yüksek hacimli üretim için artan verimlilik olsun, benzersiz avantajlar sunar.

İleriye baktığımızda, ileri teknolojilerin ve sürdürülebilir uygulamaların entegrasyonu, hem sac malzemelerinin hem de enjeksiyon kalıplarının yeteneklerini daha da artıracaktır. Bu evrim sadece ürün performansını ve verimliliğini artırmakla kalmayacak, aynı zamanda daha sürdürülebilir bir üretim geleceğine de katkıda bulunacaktır.

内容为空!

内容为空!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.