Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-05-15 Kaynak:Bu site

Damgalama kalıpları modern üretimde vazgeçilmezdir, otomotiv, havacılık ve tüketici elektroniği gibi endüstriler arasında hassas bileşenler üretmek için omurga olarak hizmet eder. Endüstri raporlarına göre, otomotiv üretimindeki metal bileşenlerin% 60'ından fazlası, maliyet verimliliği ve ürün kalitesindeki kritik rollerini vurgulayarak damgalama kalıplarına dayanmaktadır. Kötü tasarlanmış kalıplar, çatlaklar, kırışıklıklar veya boyutsal yanlışlıklar gibi kusurlara yol açabilir, hurda oranlarını% 15'e kadar artırabilir ve üretim maliyetlerini şişirebilir.

Damgalama kalıp üretimi, yüksek kaliteli, uygun maliyetli üretim sağlamak için tasarım, malzeme seçimi, hassas işleme ve CAE simülasyonu ve DFM analizi gibi ileri teknolojileri entegre eden sistematik bir süreci içerir.

Bu makale, CAE güdümlü tasarım optimizasyonu, yüksek hassasiyetli işleme ve akıllı üretim gibi gelişmekte olan eğilimler gibi kilit süreçleri araştırarak kalıp üretiminin inceliklerini araştırıyor. Ayrıca, endüstri liderlerinin rekabet avantajlarını korumak için en yeni teknolojilerden nasıl yararlandığını inceleyeceğiz.

Damgalama kalıpları, maliyet verimliliği ve malzeme kullanımını optimize ederken, otomotiv, havacılık ve tüketici elektroniği gibi endüstriler arasında hassas bileşenlerin kitlesel üretimini sağlayan modern imalatın temel taşı olarak işlev görür.

Damgalama kalıpları, düz metal tabakaları mikron düzeyinde doğrulukla karmaşık geometrilere dönüştürmek için tasarlanmıştır. Otomotiv üretiminde, vücut panelleri, parantez ve motor parçaları dahil olmak üzere yapısal bileşenlerin% 70'inden fazlası damgalama kalıplarına dayanmaktadır. İşlem, yüksek hacimli çıkışlar için tekrarlanabilirlik sağlar-örneğin, progresif kalıplar, ± 0.01mm kadar sıkı toleranslarla saatte 1.000'den fazla parça üretebilir. Bu verimlilik, EV pil muhafazaları ve cihaz muhafazaları gibi büyük ölçekli üretim gerektiren endüstriler için kritik öneme sahiptir.

Yüksek mukavemetli çelik (HSS) ve alüminyum alaşımlar gibi hafif malzemelere doğru kayma , gelişmiş dayanıklılık ve hassasiyetle ölmektedir. Damgalama kalıpları, yapısal bütünlüğü korurken, araç ağırlığını%20-30 azaltarak ultra ince bileşenlerin (örn. 0.6mm kalınlığında EV pil tepsileri) oluşmasını sağlar. Ölümler ayrıca optimize edilmiş yuvalama tasarımları yoluyla malzeme atıklarını en aza indirerek, sürdürülebilirlik hedefleri için kritik olan%95+ malzeme kullanım oranlarına ulaşır.

Modern damgalama kalıpları gelişen endüstri taleplerini ele almak için gelişmiş teknolojileri entegre eder:

CAE Simülasyonu : Autoform gibi araçlar malzeme akışını, inceltme risklerini ve beribreyi öngörerek, deneme yinelemelerini % 50 azaltıyor ve geliştirme maliyetlerini proje başına 20.000-50.000 azaltıyor.

AI odaklı tasarım : Üretken algoritmalar, güçten ödün vermeden kilo azaltma (örn.,% 22 daha hafif kalıplar) için kalıp yapılarını optimize eder.

Yüzey Mühendisliği : TD kaplama ve elektropolizasyon gibi teknikler, paslanmaz çelik gibi korozyona dayanıklı malzemelerin damgalanması için kritik olan 3 × ölüme ömrünü arttırır.

İlk kalıp imalat maliyetleri yüksek olsa da (karmaşıklığa bağlı olarak 50.000-500.000), uzun vadeli YG'leri eşsizdir. Tek bir aşamalı kalıp, bakım gerektirmeden önce 5+ milyon parça üretebilir ve parça başına maliyetler ölçekte <0.10 $ 'a düşer. Otomotiv gibi endüstriler, damgalanmış parçaların tutarlı takımı nedeniyle montaj maliyetlerinde% 15-20 tasarruf sağlar.

Maliyet tasarrufu sağlayan stratejiler :

Modüler Dies : Birden fazla parça tasarım için hızlı yeniden yapılandırmaya izin vererek takım masraflarını%40 oranında azaltır.

Öngörücü bakım : IoT sensörleri, arızadan 200 saat önce mikro çatlakları algılar ve planlanmamış kesinti süresini%60 oranında düşürür.

Otomotiv : HSS bileşenleri için kalıplar, 1.500+ MPa gerilme gerilmelerine dayanmak için nitrided yüzeylere (≥60 HRC) sertleştirilmiş takım çelikleri (örn., D2 veya M2) gerektirir.

Elektronik : Mikro damgalama kalıpları, EDM (elektrik deşarj işleme) hassasiyeti ile etkinleştirilen 0.1 mm eğim toleranslarına sahip konektörler üretir.

Tıbbi Cihazlar : Ayna yakısı kalıpları (elektropolizasyon yoluyla) cerrahi aletler için biyouyumluluk ve çapaksız kenarlar sağlayın.

Ortaya çıkan eğilimler, kalıp üretimini yeniden şekillendiriyor:

Dijital ikizler : Dies'in sanal kopyaları, basın hızı (≤20 SPM) ve kelepçe kuvveti gibi parametreleri optimize ederek gerçek dünyadaki performansı simüle eder.

Sürdürülebilir Uygulamalar : Geri dönüştürülebilir takım çelikleri ve MQL (minimum miktar yağlama) sistemleri CO₂ emisyonlarını%35 oranında azaltır.

Hibrid Dies : Karbon fiber takviyeli polimerleri% 40 ağırlık azaltma ve daha hızlı termal tepki için çelik çekirdeklerle birleştirin.

Damgalama Die üretim, karmaşık bileşenleri mikron düzeyinde doğrulukla şekillendirebilen yüksek performanslı araçlar üretmek için gelişmiş tasarım metodolojilerini, hassas işleme teknolojilerini ve titiz kalite kontrolünü entegre eder.

Süreç, kalıp geometrisini optimize etmek ve şekillendirme sırasında malzeme davranışını tahmin etmek için AutoForm ve ANSYS Workbench gibi araçlar stres dağılımını, inceltme risklerini ve patlama etkilerini analiz eder, deneme yinelemelerini% 50 azaltır ve geliştirme döngülerini 12 haftadan 6 haftaya kısaltır. CAE (bilgisayar destekli mühendislik) simülasyonu ile başlar.

Üretim için tasarım (DFM) ilkeleri bu aşamada kritik öneme sahiptir. Mühendisler Doğrula:

Minimum viraj yarıçapı (alüminyum için ≥2 × malzeme kalınlığı).

Delik aralığı (deformasyonu önlemek için ≥1.5 × çap).

Taslak açılar (pürüzsüz parça ejeksiyonu için ≥1 °).

Otomotiv çamurluk kalikleri üzerine bir vaka çalışması, CAE ve DFM'nin birleştirilmesinin malzeme atıklarını optimize edilmiş soğutma kanalı tasarımı ile % 18 ve uzatılmış kalıp ömrünü nasıl azalttığını gösterdi.

Takım çelikleri, aşınma direncleri ve termal stabiliteleri nedeniyle kalıp üretimine hakimdir. Ortak malzemeler şunları içerir:

AISI D2 : Aşınma direnci için yüksek krom içeriği (%12), 62 HRC'ye kadar sertlik.

AISI O1 : Karmaşık geometriler için üstün işlenebilirliğe sahip yağ sertleştirilmiş çelik.

Karbür ekleri : Kesme kenarları gibi yüksek aşınma alanlarında kullanılır, ömrü 3 × uzatır.

Malzeme ön işleme şunları içerir:

Lazer Kesme : Boşlukları ± 0.05mm doğrulukla hazırlar.

Isı işlemi : Vakum söndürme, tek tip sertlik sağlar (örn. 60-62 HRC).

CNC işleme : 5 eksenli CNC fabrikaları, yüzey pürüzlülüğü ≤ 0.4μm ve ± 2μm içinde düzlük ile karmaşık geometriler (örn., Undercuts, konik duvarlar) elde eder. Örneğin, akıllı telefon şasi kalıpları ± 2μm toleransları karşılamak için 20 saatten fazla hassas freze gerektirir.

Elektrikli deşarj işleme (EDM) : Elektronik kalıplarda 0.1 mm'lik zift konektörleri gibi mikro özellikler için idealdir. Tel EDM, havacılık bileşenleri için kritik olan ± 0.005mm doğrulukla sertleştirilmiş çelikleri keser.

Katkı Üretimi : Lazer Toz Yatağı Füzyonu Yoluyla Basılan Konformal Soğutma Kanalları, Döngü Sürelerini% 25 Azalt ve Çarpışma % 12.

TD kaplama : Bir buhar biriktirme işlemi, paslanmaz çeliği kullanan kalıplar için ideal olan aşınma direncini 3 × arttırır.

Elektropolizasyon : Derin çekilme uygulamalarında sürtünmeyi% 40 azaltır ve safra almayı en aza indirir.

Nitriding : Yüzey sertleştirme (1.200–1.500 HV'ye), yüksek hacimli üretimde (örn. 500.000+ döngü) ömrünü uzatır.

İşlem içi izleme : IoT sensörleri, pres tonaj (800-2,500 ton) ve RAM hızı (≤20 SPM) gibi parametreleri izler ve ±% 1 parça tutarlılığını korur. Titreşim sensörleri, arızadan 200 saat önce mikro çatlakları tespit ederek planlanmamış kesinti süresini%60 azaltır.

İşlem Sonrası İnceleme :

Ölçüm makinelerini (CMMS) koordine edin toleransları doğrulayın (örn., ± 0.01mm).

3D tarama bitmiş kalıpları CAD modelleriyle karşılaştırarak> 0.02mm sapmaları tanımlar.

Geri dönüştürülebilir takım çelikler : CO₂ emisyonlarını kalıp başına% 35 azaltın.

Yapay zeka güdümlü optimizasyon : üretken algoritmalar, sertliği korurken% 22 daha az malzeme ile hafif kalıplar tasarlar.

Hibrid Dies : Karbon fiber takviyeli polimerleri% 40 ağırlık azaltma ve daha hızlı termal tepki için çelik çekirdeklerle birleştirin.

İşlem | Tolerans | Döngü süresi | Maliyet verimliliği |

|---|---|---|---|

5 eksenli CNC işleme | ± 2μm | 20+ saat | Yüksek |

Lazer kesimi | ± 0.05mm | 5-10 dakika | Ilıman |

EDM | ± 0.005mm | 15+ saat | Yüksek |

Katkı maddesi üretimi | ± 0.1mm | 8-12 saat | Ilıman |

Anahtar metrik karşılaştırması

Bu teknolojileri entegre ederek, üreticiler yüksek hacimli üretimde% 30-50 daha hızlı ve% 20 daha düşük parça maliyeti elde ederler.

Yüksek hassasiyetli kalıp üretimi, alt mikron toleransları, genişletilmiş takım ömrü ve endüstri 4.0 iş akışları ile sorunsuz entegrasyon elde etmek için çok eksenli CNC işleme, AI güdümlü proses optimizasyonu, gelişmiş yüzey mühendisliği ve IoT özellikli kalite kontrolü gibi son teknolojilere dayanmaktadır.

(1) 5 eksenli CNC işleme

5 eksenli CNC değirmeni, ± 2μm kadar sıkı toleranslar ve yüzey pürüzlülüğü ≤a 0.4μm olan karmaşık geometrilerin (örneğin, alt kesimler, konik duvarlar) üretimini sağlar. Örneğin, akıllı telefon şasi kalıpları, ± 2μm içinde düzlük elde etmek için 20 saatten fazla kesintisiz frezeleme gerektirir - kamera modülleri gibi bileşenlerin sorunsuz birleştirilmesini sağlamak için kritik.

(2) Elektrik deşarj işleme (EDM)

Tel EDM, elektronik kalıpları için 0,1 mm'lik zift konektörleri gibi sertleştirilmiş takım çeliklerindeki mikro özellikler için vazgeçilmezdir. ± 0.005 mm'lik konum doğruluğu ile EDM, termal bozulmayı en aza indirir ve kenar keskinliği <0.01mm yarıçapı elde eder.

(3) Katkı Üretimi (AM)

Lazer Toz Yatağı Füzyonu (LPBF), kalıplar içinde konformal soğutma kanallarını yazdırır, döngü sürelerini% 25 ve termal çözgüsel% 12 azaltır. Otomotiv tampon kalıpları üzerinde bir vaka çalışması, AM-entegre soğutma, geleneksel delinmiş kanallara kıyasla% 18 oranında iyileştirilmiş boyutsal stabiliteyi gösterdi.

(1) TD kaplama

Termal difüzyon kaplama, kalıp yüzeylerde 5-15μm karbür tabakasını (örn., Vanadyum karbür) biriktirir ve aşınma direncini 3 x arttırır. Paslanmaz çelik damgalama için ölür, 1.500 MPa'yı aşan stres altında bile, yeniden işlenmeden 500.000'den fazla döngü elde eder.

(2) Elektropolizasyon

Bu elektrokimyasal işlem, yüzey pürüzlülüğünü RA 0.1μm'ye düşürür ve derin çizik uygulamalarında sürtünmeyi% 40 azaltır. Tıbbi cihaz kalıpları için, elektropolizasyon çapaksız kenarlar ve biyouyumluluk uyumluluğu sağlar.

(3) Plazma nitriding

Azot iyonu bombardımanı yoluyla yüzey sertleşmesi, 0.1-0.3mm vaka derinliklerine ve 1.200 HV'ye kadar mikro sertlik elde ederek, alüminyum alaşım bileşenlerinin yüksek hacimli üretimi için ömrü uzatır.

(1) Üretken tasarım

AI algoritmaları, sertliği korurken kilo azaltma (örn.% 22 daha hafif) için kalıp yapılarını optimize eder. Otomotiv braketleri için üretken tasarlanmış bir progresif kalıp, malzeme maliyetlerini 15.000 $ ve enerji tüketimini%30 azalttı.

(2) Öngörücü bakım

IoT sensörleri, titreşim (≤5 um yer değiştirme) ve sıcaklık (20-120 ° C) gibi gerçek zamanlı parametreleri izler. Makine öğrenme modelleri, alet aşınmasını 200 saat önceden tahmin ederek planlanmamış kesinti süresini%60 oranında düşürür.

(3) Dijital ikiz simülasyon

Dies'in sanal kopyaları, değişen koşullar altında gerçek dünya performansı simüle eder:

Pres hızı : Verimliliği ve parça kalitesini dengelemek için dakikada ≤20 vuruş (SPM) optimize edildi.

Kelepleme kuvveti : aşırı stresli malzemeleri önlemek için 800-2.500 ton arasında ayarlanmıştır.

(1) Satır içi metroloji

Lazer tarayıcıları ve CMMS (koordinat ölçüm makineleri) kritik boyutların% 100 incelemesini gerçekleştirir, örneğin:

Bükülme açıları : Otomotiv parantezleri için ± 0.1 ° doğruluk.

Delik konumları : Elektronik konektör kalıpları için ± 0.02mm.

(2) Uyarlanabilir işleme

Kapalı döngü CNC sistemleri, alet aşı verilerine göre yemleri ve hızları gerçek zamanlı olarak ayarlar. Örneğin, 5 eksenli değirmen kesme sertleştirilmiş D2 çeliği, takım sapması 2μm'yi aştığında toleransları koruyarak iş mili hızını otomatik olarak% 15 azaltır.

(3) Enerji tasarruflu süreçler

Minimum miktar yağlama (MQL) sistemleri, soğutma suyu kullanımını% 90 oranında azaltırken, hibrid kalıplar (karbon fiber + çelik çekirdekler) termal döngü sırasında enerji tüketimini% 25 oranında düşürür.

(1) Otomotiv

Sıcak damgalama kalıpları : Su soğutmalı kanallar, gerilme mukavemetlerine sahip ultra yüksek mukavemetli çelik (UHSS) bileşenleri oluşturur> 2.000 MPa.

Hidroform aletleri : Duvar kalınlığı eşitliği ≥%98 ile karmaşık tübüler şekiller elde edin.

(2) Elektronik

Mikro damgalama kalıpları : EDM-CUT Tungsten Karbür Ekler 0.05 mm toleranslı konektörler üretir.

Vakum destekli şekillendirme : İnce film metal oluşturma sırasında hava tuzağını ortadan kaldırır (örn., 0.2mm kalınlıkta EMI kalkanları).

(3) havacılık

İzotermal dövme kalıpları : Titanyum alaşım bileşenleri için ± 5 ° C sıcaklık homojenliğini koruyun.

Süper Finishing : Elmasa dönüşen yüzeyler, türbin bıçak kalıpları için RA 0.025μm elde eder.

Die imalat endüstrisi, teknolojik gelişmeler ve yenilikçi uygulamalar tarafından yönlendirilen dönüştürücü bir değişim geçiriyor. Gree Daikin Mold'da (Zhuhai Gree Daikin Precision kalıp), en son çözümler geleneksel süreçleri yeniden tanımlıyor, hassasiyet, verimlilik ve sürdürülebilirlik için yeni ölçütler ayarlıyor. Gree Daikin Mold'un uzmanlığı ve küresel müşteri başarı öyküleri tarafından gösterildiği gibi, bu evrime öncülük eden temel yenilikler aşağıdadır:

Gree Daikin kalıp, tam fiziksel üretim başlamadan önce kalıp performansını optimize etmek için Sanal bir ortamda manipülatör taşıma ve kalıp düzeneğini simüle ederek, tasarım aşamasında potansiyel çarpışmalar veya yapısal kusurlar tanımlanır ve çözülür. Bu yaklaşım, kalıp hata ayıklama sırasında deneme ve hatayı en aza indirerek teslim sürelerini%30'a kadar azaltır. Örneğin, otomotiv damgalama kalıpları üzerindeki çalışmaları, şerit oluşturma işlemlerini analiz etmek için CAE'yi (bilgisayar destekli mühendislik) kullanır, kırılma risklerini azaltmak için köşe yarıçaplarını (R açıları) gibi kritik parametreleri ayarlar-otomotiv klima oluklu paneller gibi karmaşık projeler için 'tek deneme başarı ' çekilir. 3D tasarım ve parazit simülasyonundan yararlanır.

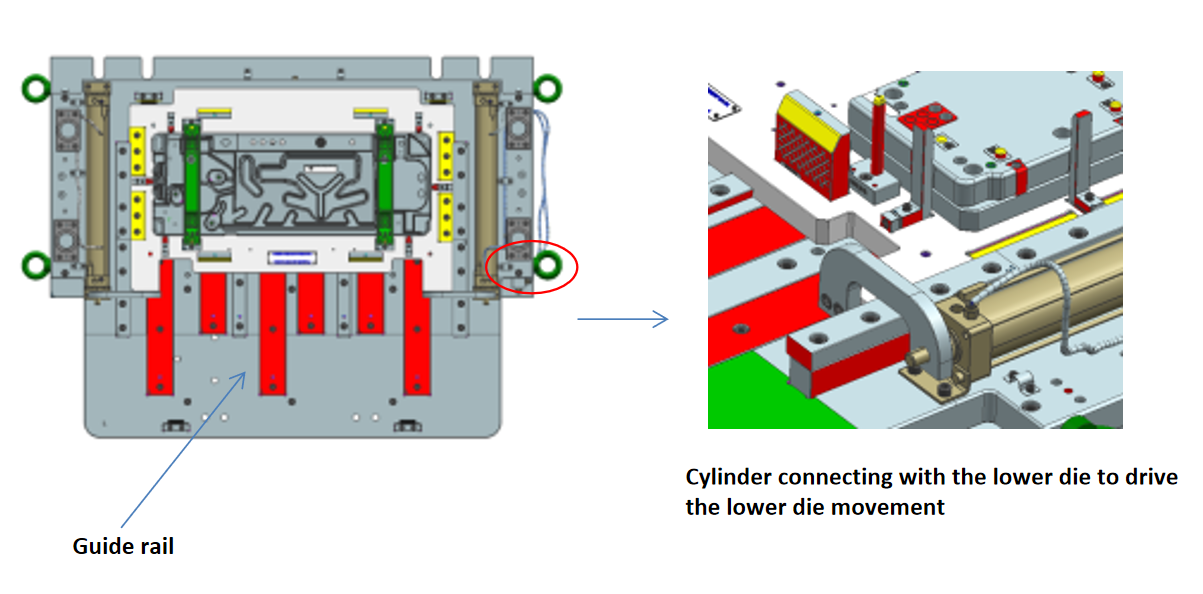

Gree Daikin Mold'un azot-gaz bahar teknolojisi, yapısal inovasyonun üretimi nasıl kolaylaştırabileceğini örneklendiriyor. Kalıpları tek katmandan çift katmanlı harekete yeniden tasarlayarak, ön plaka sıkıştırma işlemini bir ABD cihaz istemcisi için altı adımdan beşe düşürdü, takım maliyetlerini düşürdü. Benzer şekilde, alt çerçeve güvenlik perçinleme teknolojileri, pnömatik silindirleri rehberli ray sistemleriyle entegre ederek ikincil operasyonlar olmadan güvenli montaj için hassas ileri doğru hareket sağlar. Bu tür yenilikler, hafif, çok fonksiyonlu takımlar için endüstri talepleriyle uyumludur.

Makino ve Mitsubishi CNC makineleri (doğruluk ≤0.01mm) ve ERP tabanlı bir izleme sistemi ile donatılmış Gree Daikin kalıp, akıllı üretimi somutlaştırır. CAE/CAD/CAM/UG yazılımı yoluyla işleme durumunun gerçek zamanlı izlenmesi, tasarım, üretim ve kalite kontrolü arasında kesintisiz koordinasyon sağlar. Örneğin, otomatik değişim teknolojileri, çok ürünlü kalıpların hızla müşteri özelliklerine uyum sağlamasına izin vererek otomotiv ve sağlık müşterileri için üretim verimliliğini% 40 artırır.

Gree Daikin Mold'un Üretilebilirlik (DFM) için işbirlikçi tasarımı Ar -Ge ve Üretim Köprüleri. DFM aşaması sırasında müşterilerle ortaklık kurarak, ev cihazları yan panelleri için büyük ölçekli sürekli kalıplarda görüldüğü gibi, aşamalı kalıp üretimi için ürün geometrilerini optimize ederler. Malzeme yenilikleri de kritik bir rol oynar: SGCD2 ve PSGCD2-42N-Z08QV alaşımları, yüksek mukavemet, korozyon direnci ve yorgunluk dayanıklılığı için seçilir-ayna ile doldurulmuş yüzeylerin çizilmeleri ve akış izlerini ortadan kaldırdığı buharlı raflar gibi hassas bileşenler için anahtar.

CAE odaklı süreç konsolidasyonu ve takım yapısı optimizasyonu yoluyla, Gree Daikin kalıbı maddi atık ve enerji tüketimini azaltır. Birden fazla damgalama aşamasını daha az operasyona birleştirme yetenekleri (örneğin, ofis cihazları örnekleri için aşamalı kalıplar) ISO sertifikalı kalite standartlarını korurken işçilik maliyetlerini% 25 azaltır. Önde gelen Alman otomotiv markaları da dahil olmak üzere müşteriler, sürdürülebilir takımların ekonomik ve çevresel faydalarının altını çizerek, genişletilmiş hizmet yaşamları ve hassas toleranslara sahip kalıpları kanıtlıyorlar.

Greedaikinmold'un 150 üyeli teknik ekibi, otomotiv, sağlık ve tüketici elektronik araçlarındaki uzmanlığı birleştiriyor. Çok dilli mühendisler ve çevik iş akışları, sıfır defekt yüzeyleri gerektiren tıbbi damgalama kalıplarından yüksek hacimli otomotiv kalıplarına ultra hızlı döngü süreleri talep eden yüksek hacimli otomotiv kalıplarına kadar hızlı adaptasyon sağlar. Bu çok yönlülük Gree Daikin Mold'u sektörler arası yenilikte lider olarak konumlandırıyor.

İleriye baktığımızda, damgalama kalıp üretim sektörü, her biri yenilik ve büyüme için fırsatlar sunan beş dönüştürücü eğilim ile şekillenecek:

Yapay zeka (AI) ve makine öğreniminin CAD/CAE sistemlerine AI algoritmaları malzeme davranışını tahmin edebilir, yapısal ayarlamalar önerebilir ve alet aşınmasını tahmin edebilir ve proaktif bakım sağlayabilir. Gree Daikin Mold gibi şirketler için bu, 3D simülasyon çerçevelerini gerçek zamanlı öngörücü analitik içerecek şekilde geliştirmek, planlanmamış kesinti süresini azaltmak ve kalıp uzun ömürlülüğünü genişletmek anlamına gelir. entegrasyonu, tasarım optimizasyonunu daha da hızlandıracaktır.

Çevre düzenlemeleri ve ESG (çevre, sosyal ve yönetişim) öncelikleri, üreticileri yönlendirecektir dairesel ekonomi uygulamalarına . Gree Daikin Mold'un malzeme verimliliği konusundaki uzmanlığı (örneğin, CAE analizi yoluyla hurda azaltmak) ve enerji tasarrufu süreçleri (örn. Çok aşamalı konsolidasyon), eko-bilinçli takımlara yol açacak şekilde konumlandırır. Gelecekteki girişimler, çevresel ayak izlerini en aza indirmek için geri dönüştürülmüş alaşımların benimsenmesi, karbon nötr işleme ve kapalı döngü soğutma sistemlerini içerebilir.

Elektrikli araçlar (EV'ler) ve akıllı cihazlar gibi endüstriler daha kısa ürün yaşam döngüsü gerektirdiğinden, hızlı takım ve modüler kalıp sistemleri kritik hale gelecektir. Gree Daikin Mold'un otomatik değişim teknolojisi ve işbirlikçi DFM yaklaşımı, ölçeklenebilir özelleştirme için bir plan sağlar. 5D baskıya yapılan yatırımlar (katkı üretimini CNC işleme ile birleştirerek) prototipleme döngülerini haftalardan günlere daha fazla sıkıştırabilir.

Pandemik tedarik zinciri bozulmaları bölgesel üretim merkezlerine doğru bir kayma teşvik etmiştir. Gree Daikin Mold'un çok dilli ekipler ve yerelleştirilmiş Ar -Ge merkezleri tarafından desteklenen küresel ayak izi, yakınlaşmaya öncelik veren müşterilere hizmet etmek için hayati öneme sahip olacak. Kilit pazarlarda (örneğin, Avrupa, Kuzey Amerika ve Güneydoğu Asya) ortaklıklar kurarak Gree Daikin Mold, daha hızlı yanıt süreleri sunabilir ve jeopolitik riskleri azaltabilir.

Otomasyon ilerlerken, insan unsuru yeri doldurulamaz. Gree Daikin Mold'un 150 üyeli teknik ekibi, AI-AIGMented araçlarla donatılmış yetenekli mühendislerin inovasyonun sınırlarını nasıl zorlayabileceğini örnekliyor. Yapay zeka, IoT ve Gelişmiş Malzeme Bilimi'ndeki upkilling programları, Gree Daikin Mold'un işgücünün teknolojik eğrilerin önünde kalmasını sağlayacaktır.

Liderliğini korumak için Greedaikinmold şunları planlıyor:

Kalıpların uçtan uca yaşam döngüsü yönetimi için dijital ikiz özelliklerini genişletin .

2030 yılına kadar enerji kullanımında% 40 azalma hedefleyen yeşil bir üretim girişimi başlatın .

Gerçek zamanlı performans izleme için IoT özellikli sensörleri kalıplara entegre etmek için teknoloji sağlayıcılarla ittifaklar oluşturun .

EV'ler ve havacılık için hafif kompozitlere odaklanan AI ve Malzeme Bilimlerine Çift Ar -Ge yatırımı .

Kalıp üretiminin geleceği yakınsamadır - hassasiyet sürdürülebilirliği, dijital araçların insan uzmanlığını artırdığı ve küresel zorlukların yerelleştirilmiş çözümlere ilham verdiği. Gree Daikin Mold gibi şirketler, teknik ustalık, çeviklik ve vizyoner liderlik karışımıyla, sadece bu değişikliklere değil, bunları tanımlamaya da hazırlanıyor. Sağlık hizmetlerinden yenilenebilir enerji için endüstriler daha akıllı, daha hızlı ve daha yeşil takım çözümleri talep ettikçe, Gree Daikin Mold'un acımasız inovasyonu, bu dinamik evrimin ön saflarında kalmasını sağlar.

内容为空!

内容为空!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.