Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-06-22 Kaynak:Bu site

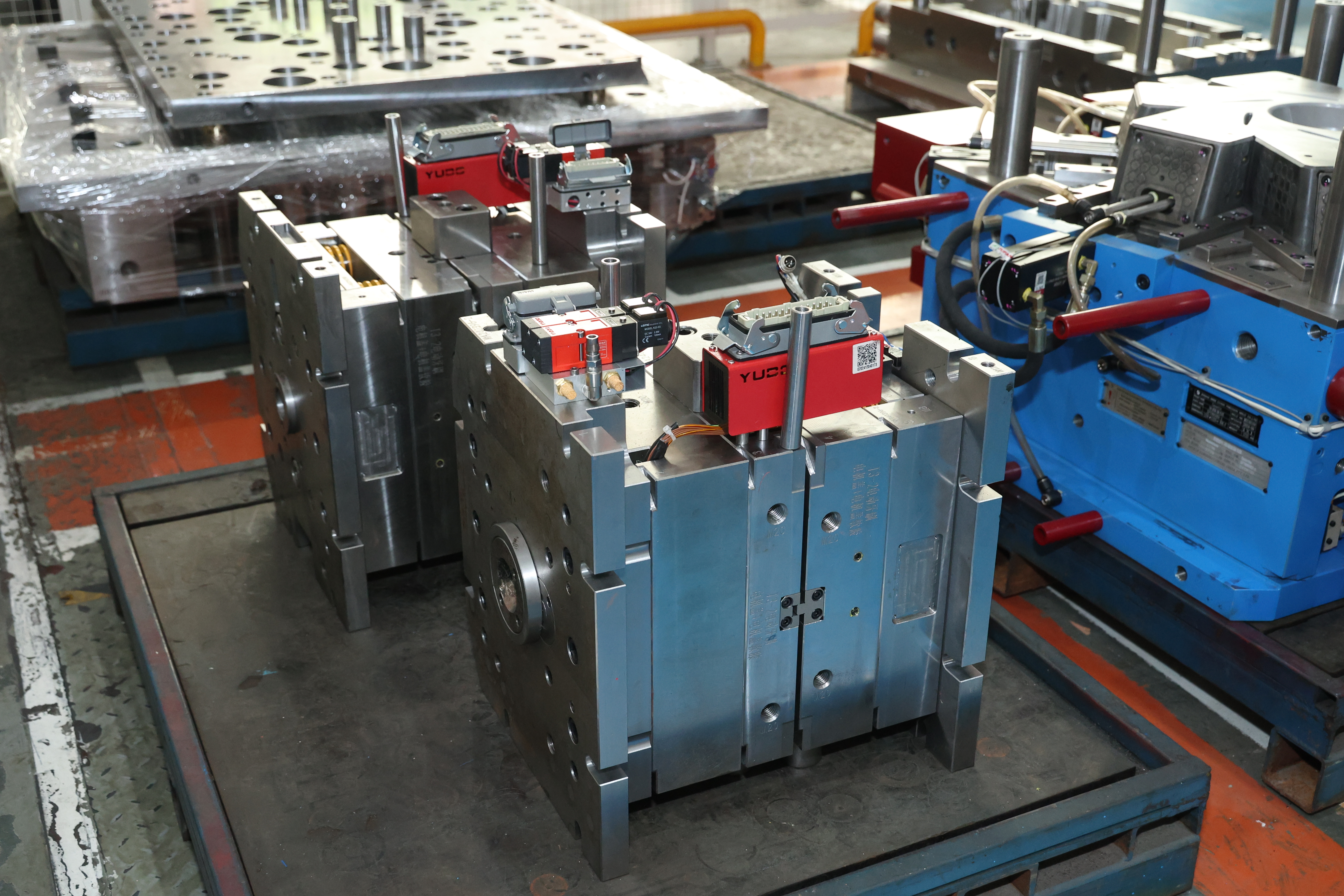

Kalıp işlemesi başarısız olursa büyük sorunlar yaşayabilirsiniz. Araba ve ev cihaz fabrikalarında, bir kötü kalıplama işi çalışmayı durdurabilir. Bu çok paraya mal olabilir. Kalıplarla sık sık bakmak önemlidir. Bazı şirketler kalıpları saklamak ve kullanmak için daha iyi yollar kullanır. Kalıplar 10 milyondan fazla döngü sürdüler. Bu, daha az kesinti yaşayabileceğinizi ve daha az para kaybedebileceğinizi gösterir.

Yaygın problemler kötü hassasiyet, yüzey kusurları veya sıkışmış kaydırıcılardır. Bu sorunlar kalıpların daha hızlı yıpranmasını sağlayabilir. Bu sorunları biliyorsanız, kalıplarınızı güvende tutabilirsiniz. Bu, her kalıplama işinden tasarruf etmenize yardımcı olur.

Düzenli bakım yapmak ve iyi malzemeleri kullanmak, kalıpları daha uzun süre dayanır ve pahalı molaları durdurur.

Boyuttaki hatalar, kötü yüzeyler ve sıkışmış kaydırıcılar gibi olağan kalıp problemleri işi yavaşlatabilir ve atıklara neden olabilir.

Soğutma, ısı ve malzeme kalitesini izlemek, bükülme, küçülme ve hava kabarcıkları gibi sorunların durdurulmasına yardımcı olur.

Kılavuz direkler ve ejektörler gibi parçalarla ilgili sorunlar ürünleri daha kötü hale getirebilir ve işleri yavaşlatabilir; Kontrol genellikle bunu durdurur.

Daha iyi teknoloji almak ve kalıpları kontrol etmek için makineleri kullanmak onları daha iyi hale getirir, israfı keser ve para tasarrufu sağlar.

Hassas problemler kalıp işlemeyi zorlaştırabilir. Doğru boyutta bir kalıp yapılmazsa, son ürünün kusurları olacaktır. Örneğin, bir tampon kalıbındaki küçük bir hata boşluklara neden olabilir. Bu araba fabrikasını durdurabilir ve para harcayabilir. Ev aletlerinde, kesin olmayan bir panel sığmaz. Bu, malzemeleri boşa harcar ve daha fazla çalışmaya ihtiyaç duyar. Takım aşınması, yanlış makine ayarları veya kötü kalibrasyon genellikle bu sorunlara neden olur. Makinelerinizi sık sık kontrol ederek ve yüksek dereceli malzemeler kullanarak bu sorunların çoğunu durdurabilirsiniz. Bu, enjeksiyon kalıplama işleminizi sabit tutar ve ürün kalitenizi iyi tutar.

Parlatma kusurları yüzeyin kötü görünmesini sağlar ve nasıl çalıştığını incitebilir. Kalıplı parçalarda çizikler, donuk lekeler veya pürüzlü alanlar görebilirsiniz. Bu sorunlar ürünlerin ucuz görünmesini veya başarısız kontrollerini sağlayabilir. Enjeksiyon kalıplamasında, kötü bir cila havayı yakalayabilir veya yapışmaya neden olabilir. Bu işi yavaşlatabilir. Bazı şirketler bu yüzey sorunları nedeniyle büyük emirler kaybetti. Bunu doğru parlatma araçlarını kullanarak ve katı kurallara uyarak düzeltebilirsiniz. İşçilerinizi eğitmek de parlatma sırasında hataların durdurulmasına yardımcı olur.

İhtiyaç duyulduğunda yazı eksikliği, metin veya kodlar eksiktir. Bu, izleme ve kalite kontrolleri ile ilgili büyük sorunlara neden olabilir. Örneğin, araba parçalarında eksik seri numaraları geri çağırmalara veya yasal soruna yol açabilir. Enjeksiyon kalıplamasında, birçok parça yapmadan önce tüm harflerin açık olduğunu kontrol etmelisiniz. Otomatik muayene sistemleri bu sorunları erken bulabilir. Bu, kötü ürünler göndermekten kaçınmanıza yardımcı olur ve iyi adınızı korur.

Sıkı kaydırıcılar kalıp işlemede yaygın bir sorundur. Kaydırıcılar, kalıplanmış parçalarda karmaşık şekiller yapmaya yardımcı olur. Yapışırlar veya iyi hareket etmezlerse, eksik parçalar veya işaretler gibi kusurlar görebilirsiniz. Sıkı kaydırıcılar ayrıca enjeksiyon kalıplama işlemini de yavaşlatabilir. Araba fabrikalarında, sıkışmış bir kaydırıcı çalışmayı saatlerce durdurabilir ve çok pahalıya mal olabilir. Bu problemleri doğru yağı kullanarak ve bakım sırasında kaydırıcı hizalamasını kontrol ederek durdurabilirsiniz. İyi malzemeler ve dikkatli işleme, kaydırıcıların iyi hareket etmesine yardımcı olur.

Bakımı atlamak, kalıp işlemede en kötü sorunlara neden olabilir. Kalıplarınızı sık sık kontrol etmezseniz, küçük sorunlar büyük başarısızlıklar olabilir. Bu, sürpriz kesinti ve maliyetli onarımlara yol açar. Araba ve ev cihaz fabrikalarında, kötü bakım günlerce üretimi durdurdu. Sıkı bir bakım planını izleyerek bundan kaçınabilirsiniz. Düzenli kontroller nem problemlerini erken bulmanıza ve nemi%60'ın altında tutmanıza yardımcı olur. İyi hava akışı, sızıntıları sabitlemek ve nemi izlemek kalıplarınızı korur. Temizlik ekipmanı ve havayı kontrol etmek de kusurların durdurulmasına ve kalıpların daha uzun süre dayanmasına yardımcı olur.

İpucu: Yüksek dereceli malzemeler ve doğru sertlik kullanmak, kalıpları% 50 daha uzun sürebilir. Korozyon direnci bakımı%60 azaltabilir. Bu adımlar enjeksiyon kalıplama işleminizin iyi çalışmasına ve maliyetleri düşük tutmasına yardımcı olur.

| Kalıp ömrü veya bakım frekansında | bakım faktörü nicel fayda |

|---|---|

| Yüksek dereceli malzemelerin kullanımı (40CR'den üstün) | Kalıp ömrünü% 40'a kadar uzatır |

| Korozyon direnci önlemleri | Bakım frekansını% 60 azaltır |

| Uygun sertlik (yüzey sertleşmesi ile ≥ 50HRC veya> 600HV) | Kalıp ömrünü% 30-50 arttırır |

Düzenli bakım ve akıllı malzeme seçeneklerinin kalıplarınızı koruduğunu görebilirsiniz. Ayrıca kesinti süresini azaltır ve ürünlerinizi daha iyi hale getirir. Bu eylemler pahalı sorunlardan kaçınmanıza ve çalışmanızı iyi çalıştırmanıza yardımcı olur.

Çözme, kalıplanmış parçalar farklı hızlarda soğuduğunda olur. Bu sorun genellikle büzülme ile birlikte gelir. Parçalar bükülebilir, bükebilir ve şekillerini kaybedebilir. Çözgü, parça boyutlarını aynı tutmayı zorlaştırır. Bir parça çarparsa, diğer parçalara uymayabilir. Çözme ve büzülme atık malzemeleri ve maliyetleri artırın. Birçok şirket bu enjeksiyon kalıplama kusurları nedeniyle para kaybeder. Çözme ve büzülme, delaminasyon veya hava tuzağa düşme gibi daha fazla soruna da neden olabilir.

Boyutsal yanlışlık, parçanın doğru boyutta olmadığı anlamına gelir. Her parçanın aynı boyutta olmasını istiyorsunuz. Çözme ve büzülme gibi enjeksiyon kalıplama kusurları bu soruna neden olabilir. Endüstriyel BT taraması parçaların iç ve dışını kontrol eder. Bu araç içindeki gözeneklilik, küresellik ve boş alanlar arar. Makine öğrenimi modelleri enjeksiyon kalıplama kusurlarının bulunmasına yardımcı olabilir. gibi sayılar kullanırlar Doğruluk ve gerçek pozitif oran . Bu araçlar parça boyutlarını doğru tutmanıza ve kusur şansını düşürmenize yardımcı olur.

Yüzey kusurları parçaların kötü görünmesini ve kötü hissetmesini sağlar. Çıkırlar, çukurlar veya donuk noktalar görebilirsiniz. Bu enjeksiyon kalıplama kusurları, ürününüzün nasıl göründüğünü ve nasıl çalıştığını incitir. Delaminasyon, ince katmanlar soyulurken ortaya çıkar. Hava tuzağı kabarcıklar veya kabarcıklar yapabilir. Yüzey kusurları daha fazla atık ve daha yüksek maliyet anlamına gelir. Bu sorunları izlemeniz ve hızlı bir şekilde düzeltmeniz gerekiyor.

Lavabo izleri ve boşluklar yaygın enjeksiyon kalıplama kusurlarıdır. Lavabo izleri dışarıda küçük eziklere benziyor. Boşluklar parça içinde boş noktalardır. Çözme ve büzülme bu sorunları daha da kötüleştirebilir. Hava tuzağı ve delaminasyon da onlara neden olabilir. Parça boyutlarını aynı tutmak için bu sorunları durdurmak istiyorsunuz. Lavabo izleri veya boşluklar görürseniz, kalıplama işleminizi ve malzemenin nasıl hareket ettiğini kontrol edin.

Kalıp sırasında hava sıkıştığında hava kabarcıkları ve kabarcıklar oluşur. Hava tuzağı, bu enjeksiyon kalıplama kusurlarının ana nedenidir. Delaminasyon katmanlar arasında hava geldiğinde olabilir. Çözme ve büzülme, hava tuzağını daha da kötüleştirebilir. Bu kusurlar parçayı zayıflatır ve kötü görünür. Kalıp ayarlarını değiştirerek ve daha iyi havalandırma kullanarak hava kabarcıklarını düşürebilirsiniz.

Not: Yaygın enjeksiyon kalıplama kusurları şirketinize çok pahalıya mal olabilir. Atık yönetimi maliyetleri tüm üretim maliyetlerinin% 2-5'idir. Arızalı parçalar bu maliyetlerin yaklaşık% 30'unu oluşturur. Aşağıdaki arızayı görebilirsiniz:

| Atık Tipi | Ton başına yaklaşık maliyet | Atık yönetimi maliyetleri |

|---|---|---|

| Plastik hurda | 200 $ - 400 $ | % 50 |

| Kusurlu parçalar | 500 $ - 700 $ | % 30 |

| Temizlik Malzemeleri | 100 $ - 200 $ | % 20 |

Geri dönüşüm, çalışanlar eğitimi ve daha iyi izleme kullanarak tasarruf edebilirsiniz. Bu adımlar enjeksiyon kalıplama kusurlarını düşürmenize ve maliyetleri düşürmenize yardımcı olur.

Soğutma dengesizliği enjeksiyon kalıplamasında yaygın bir sorundur. Kalıbın bazı kısımları diğerlerinden daha hızlı soğumar. Bu, çarpıklığa, lavabo izlerine ve kabarcıklara neden olabilir. Kötü soğutma ayrıca parça içinde örme çizgiler ve stres yapabilir. Kalıplarda sıcak noktalar bulmak için CFD simülasyonlarını kullanabilirsiniz. Termokupl sensörleri sıcaklığı izlemenize ve soğutma akışını değiştirmenize yardımcı olur. Daha iyi soğutma kanalları soğutmayı daha fazla yapar. Çalışmalar, özel soğutma kanallarının göstermektedir sıcaklık değişikliklerini% 43 azaltabileceğini . Bu, daha az kusur ve daha iyi kalıplar elde ettiğiniz anlamına gelir. Soğutma ortamının tipi ve hızı da önemlidir. Bu şeyleri kontrol etmezseniz, ürün kaliteniz düşecektir.

Soğutma dengesizliğinden kusurlar:

Warpage

Lavabo izleri

Kabarcıklar

Boyutsal yanlışlıklar

İpucu: Soğutma süresini ve küf sıcaklığını kontrol ederseniz, daha az soğutma kusuru alırsınız.

Sıcaklık problemleri enjeksiyon kalıplamasında birçok soruna neden olabilir. Sıcaklık çok fazla değişirse, çarpışma ve büzülme elde edersiniz. Yüzey problemleri de olabilir. Araştırmalar, hem oda hem de eriyik sıcaklıklarının önemli olduğunu göstermektedir. Enjeksiyon sırasında kalıp sıcaklığını yükseltir ve soğutma sırasında düşürürseniz , kaynak hatlarını durdurabilir ve bükmeyi durdurabilirsiniz. Sıcaklığı sabit tutmak stresi önlemenize yardımcı olur ve parçaları güçlü tutar. Her adımda her zaman sıcaklığı izlemeli ve kontrol etmelisiniz.

Malzeme büzülmesi plastik soğuduğunda ve küçüldüğünde gerçekleşir. Enjeksiyon kalıplamada, eşit olmayan soğutma ve büyük sıcaklık değişiklikleri düzensiz büzülmeye neden olur. Bu, uymayan veya yanlış boyutta parçalar yapar. Örneğin, ABS% 0.5 ila% 1.5 oranında küçülebilir. Naylon%3'e kadar küçülebilir. Sıcaklığı sabit tutar ve soğutmayı kontrol ederseniz, büzülmeyi düşürebilir ve daha iyi parçalar yapabilirsiniz. Kötü soğutma büzülmeyi daha da kötüleştirir, bu nedenle her zaman soğutma sisteminizi kontrol edin.

| Malzeme | Büzülme Oranı (%) |

|---|---|

| Karams | 0.5 - 1.5 |

| Pla | 0.2 - 1.0 |

| Naylon | 1.0 - 3.0 |

| Metal dolu | 1.0 - 5.0 |

Tek tip olmayan kalınlık, bazı parçaların diğerlerinden daha kalın olduğu anlamına gelir. Bu düzensiz soğutmaya ve daha fazla büzülmeye neden olur. Çarpma, lavabo izleri ve çatlaklar alabilirsiniz. Parçaları eşit duvar kalınlığına sahip tasarlamalısınız. Bu, parçanın her yerde aynı şekilde soğumasına yardımcı olur. Kalınlığı değiştirmeniz gerekiyorsa, yavaşça yapın. Bu, kusurları kontrol etmenize yardımcı olur. Kalınlığı eşit tutmak için her zaman kalıp tasarımınızı ve ayarlarınızı kontrol edin.

Mekanik ve hizalama kusurları kalıplama işleminizde büyük sorunlara neden olabilir. Bu sorunları çözmezseniz, daha fazla kesinti, daha yüksek maliyetler ve daha düşük ürün kalitesi görebilirsiniz. Kullandığınız her kalıpta bu sorunları izlemeniz gerekir.

Kılavuz yazılar kalıplama sırasında kalıp yarıları sıraya koymaya yardımcı olur. Bir kılavuz direği hasar görürse, kalıp sağa kapanmayabilir. Bu, flaşa, eşit olmayan parçalara neden olabilir ve hatta kalıbı kırabilir. Yeterli yağlama kullanmazsanız veya kalıp iyi hizalanmamışsa, rehber direğinde aşınma görebilirsiniz. Bazı fabrikalarda, hasarlı rehber direkleri saatlerce üretimi durdurdu. Kılavuz yayınları sık sık kontrol ederek ve doğru gresi kullanarak bundan kaçınabilirsiniz. Yıpranmış parçaları başarısız olmadan değiştirin.

Kalıp plakası bükümü, kalıp plakaları düz kalmadığında gerçekleşir. Bu, kalıbın sızmasını sağlayabilir veya kalıplama sırasında düzensiz basınca neden olabilir. Çözgü veya kötü uygun parçalar görebilirsiniz. bir vaka çalışmasında CFD ve Flow-3D döküm yazılımı kullanan , mühendisler yükselticilerin ve spru'ların yerleşiminin değiştirilmesinin katılaşmanın kontrolüne ve hizalama kusurlarının azalmasına yardımcı olduğunu buldular. Bu sorunları tahmin etmek ve düzeltmek için bölünmüş Lagrange izlemesini kullandılar. Kalıp tasarımınızı kontrol etmek ve başlamadan önce bükmeyi bırakmak için benzer araçları kullanabilirsiniz.

İpucu: Daima düzlük olup olmadığını kontrol edin ve kalıp plakalarınız için güçlü malzemeler kullanın. Bu, kalıplama işleminizi sabit tutmanıza yardımcı olur.

Ejektör sistemi bitmiş kısmı kalıptan çıkarır. Ejektör pimleri yapışırsa veya kırılırsa, parçaya veya kalıba zarar verebilirsiniz. Kalıplı kısımda izler veya çatlaklar görebilirsiniz. Bazen, ejektör sistemi kirlenir veya yanlış hizalanır. Ejektör pimlerini sık sık temizlemeniz ve kontrol etmeniz gerekir. Herhangi bir yapışma görürseniz, hemen düzeltin. İyi bakım kalıplama hattınızın çalışmasını sağlar ve kalıp yatırımınızı korur.

Kapı sıyırma, kalıplanmış parçanın kalıbın kapı alanından çıkarılması anlamına gelir. Kapı yapışırsa, parçayı kırabilir veya üretimi yavaşlatabilirsiniz. Bu sorun genellikle zayıf kalıp tasarımı veya aşınmış kapı alanlarından gelir. Parçaların daha iyi çıkmasına yardımcı olmak için özel kaplamalar kullanabilir veya kapı şeklini değiştirebilirsiniz. Bazı fabrikalarda, kapı sıyırma sorunlarını düzeltmek her hafta saatlerce kesinti kaydetti.

Mekanik hizalama sorunları üretiminize ve kârınıza zarar verebilir. Çalışmalar, hizalama sorunlarının değiştirebileceğini göstermektedir . bazı endüstrilerde üretim sonuçlarını Kalıp ve kalıplama işleminizi iyi durumda tuttuğunuzda, daha iyi ürünler elde edersiniz ve paradan tasarruf edersiniz. % 200'den fazla

| Kusur Türü | Ortak Nedeni | Kalıplama |

|---|---|---|

| Kılavuz Post hasarı | Zayıf yağlama | Yanlış hizalama, flaş |

| Kalıp plakası bükülme | Düzensiz baskı | Çözme, sızıntılar |

| Ejektör Sistemi Sorunları | Kir, yanlış hizalama | Kısmi hasar, kesinti süresi |

| Kapı Sıyırma | Yıpranmış kapı, kötü tasarım | Yavaş döngü, kırık parçalar |

Kalıp kalitesini yüksek tutarken birçok inceleme zorluğu vardır. Çok fazla parça yaptığınızda, her birini kontrol etmek zordur. Örnekleme yardımcı olur, ancak bazı kusurlar kaçırılabilir. İstatistiksel süreç kontrolü, çalışırken sıcaklık ve basınç gibi şeyleri izlemenizi sağlar. Makine görme gibi otomatik inceleme sistemleri üretim sırasında kusurlar bulabilir. Bu araçlar sorunları erken tespit etmenize ve kaliteyi sabit tutmanıza yardımcı olur. Veri manuel kontrollerin hatalara yol açabileceğini gösterir. Otomatik sistemler, kalite sorunlarını tahmin etmek ve düzeltmek için AI ve sensörler kullanır. Ayrıca kalıp aşınması, sıcaklık değişiklikleri ve nemi kontrol etmeniz gerekir. Bu şeyler sorunlara ve ürün kalitesini düşürebilir. Düzenli denetimler ve geri bildirimler bu sorunları bulmanıza ve düzeltmenize yardımcı olur.

İşlem durumu hatalarını durdurmak için her adımı kontrol etmeniz gerekir. Bir adım atarsanız, kalıp kusurları veya bozulma alabilirsiniz. Örneğin, muamele malzemelerini doğru ısıtmazsanız, bakteriler veya kalıp hayatta kalabilir. Yeterince kurutulmamak veya çok fazla nem beyaz küf çiçeklenmesine neden olabilir. Bu gıda ve plastik endüstrilerde olur. İsviçre peyniri modeli, küçük hataların nasıl toplanabileceğini ve büyük başarısızlıklara neden olabileceğini gösterir. Her adımı kontrol etmeli ve makinelerin doğru çalıştığından emin olmalısınız. Kontrolleri atlarsanız, kontaminasyon veya kötü parça kalitesi gibi hatalar görebilirsiniz. Kalıpları ve ürünleri korumak için her zaman süreç bariyerlerinizi güçlü tutun.

İpucu: Gerçek zamanlı izleme kullanın ve işleminizi sık sık kontrol edin. Bu, kaliteye zarar vermeden önce hataları yakalamanıza yardımcı olur.

Kalıp kalitesi için doğru malzemeyi seçmek önemlidir. Kötü malzemeler kullanırsanız, daha fazla kusur alırsınız ve kalıplar uzun sürmez. İyi malzeme seçimi, bükülmeyi, büzülmeyi ve yüzey kusurlarını durdurmaya yardımcı olur. Her zaman hammaddeleri kullanmadan önce kontrol edin. Malzemelerdeki nem, toz veya kir, kalıplama sırasında sorunlara neden olabilir. Malzemeleri kuru, temiz yerlerde saklayın ve sık sık test edin. Yüksek kaliteli malzemeler kullanmak daha iyi ürünler ve daha az kesinti yapar. Akıllı malzeme seçenekleri, endüstri standartlarını ve müşteri ihtiyaçlarını karşılamanıza yardımcı olur.

| Malzeme Sorunu | Etki Kalite | Önleme |

|---|---|---|

| Yüksek nem içeriği | Çözme, kusurlar | Kuru koşullarda saklayın |

| Düşük dereceli malzemeler | Kısa Kalıp Hayatı | Yüksek kaliteli tedarikçileri seçin |

| Safsızlıklar mevcut | Yüzey kusurları | İşlemeden önce inceleyin |

Kaliteli kontrolün dikkatli muayene, işlem kontrolleri ve akıllı malzeme seçeneklerine ihtiyaç duyduğunu görebilirsiniz. Bu adımlar, sorunları çözmenize ve her seferinde güvenilir ürünler yapmanıza yardımcı olur.

Kalıpların yeni teknoloji ile daha iyi çalışmasını sağlayabilirsiniz. Profil gibi gelişmiş izleme sistemleri, kalıp koşullarını her zaman izlemenize izin verin. Bu araçlar problemleri erken bulmanıza yardımcı olur. Bir şey kırılmadan ve çalışmayı durdurmadan onarım planlayabilirsiniz. Yeni CNC kontrolleri ve otomasyon, kaç parça kazandığınızı%30 artırabilir. Robotlar ve Cobotlar makinelerin yüklenmesine ve boşaltılmasına yardımcı olur. Bu, daha kaliteli ve daha az hata elde ettiğiniz anlamına gelir. Verileri gerçek zamanlı olarak izlemek, sorunları hızlı bir şekilde çözmenize ve döngüleri daha hızlı hale getirmenize yardımcı olur. Gördüğünüz bazı faydalar:

Genel Ekipman Etkinliği (OEE) artmaktadır %10-%12

Döngü süreleri% 14-19 daha hızlı olur

Hurda oranları%15-%20 oranında düşer

Sürpriz kesinti süresini durdurarak her yıl 175.000 dolardan fazla tasarruf edebilirsiniz

Bu yükseltmeler kalıp mağazanızın daha iyi çalışmasına ve daha az enerji ve malzeme kullanmasına yardımcı olur.

Düzenli bakım yapmak, kalıbınızın iyi çalışmasını sağlar. Kalıbı temizlemelisiniz, hasarı kontrol etmelisiniz ve doğru yağı kullanmalısınız. Öngörücü bakım, işler kırılmadan önce sizi uyarmak için sensörler ve veriler kullanır. Bu, uzun gecikmeleri durdurmanıza yardımcı olur ve çizginizin hareket etmesini sağlar. En iyi şirketler hurda% 2'nin altında ve kesinti süresini% 3 veya daha az tutar. İyi bir bakım planı, çalışmanızı daha hızlı hale getirir ve gezegene yardımcı olur. İşte yapabileceğiniz bazı şeyler:

Her kullanımdan sonra temiz ve kuru kalıplar.

Hasar için önemli parçaları kontrol edin.

Koşu önleyici sprey ve yağ kullanın.

Bakım programınızı kalıbın ne kadar kullandığınıza ve daha önce ne olduğuna bağlı olarak değiştirin.

Bu adımlar kalıplarınızın daha uzun süre dayanmasına ve paradan tasarruf etmesine yardımcı olur.

Greedaikinmold gibi en iyi şirketler kalıpların nasıl daha uzun süre dayanacağını gösteriyor. Kalıpları korumak için özel yüzey tedavileri, dikkatli işleme ve daha iyi soğutma kullanırlar. Araştırmaları güçlü materyallere ve daha düşük kesinti ve onarımlar için gerçek zamanlı kontrollere bakar. Greedaikinmold ayrıca atıkları kesmek ve enerji tasarrufu için çalışır. Araştırmaları ve yeşil fikirleri hakkında okuyabilirsiniz. Ar -Ge teknoloji sayfalarında .

Bu liderleri takip ederseniz, sorunları daha hızlı çözebilir ve sürecinizi daha yeşil hale getirebilirsiniz. Bu fikirler uzun gecikmeleri durdurmanıza, gezegeni korumanıza ve kalıp mağazanızı yıllarca güçlü tutmanıza yardımcı olur.

Kalıp sorunlarını erken düzelterek iş paranızı tasarruf edebilirsiniz. Düzenli bakım yapmak, ürünlerinizi iyi ve israfınızı düşük tutmanıza yardımcı olur. Makinelerinizi yükseltmek de daha iyi parçalar yapmanıza yardımcı olur. Kalıp iyileştirme pazarı büyüyor çünkü daha fazla insan kalıbı sorun yaratmadan önce durdurmak istiyor.

| İpucu Verileri/Segment | Açıklama |

|---|---|

| Pazar Büyüklüğü (2023) | 1.20 milyar dolar |

| Tahmin CAGR (2023-2033) | % 3.05 büyüme oranı |

| Piyasa Boyutu Projeksiyonu (2033) | 1.62 milyar dolar |

| Büyüme Sürücüleri | Daha fazla sahip kalıp önlemek ve mülklerini korumak için erken hareket eder |

Daha iyi sıcaklık kontrolü gibi yeni teknoloji kullanmak , daha az hata yapmanıza yardımcı olur. Gelişmiş sistemler, ürün kalitenizi her seferinde aynı tutmanıza yardımcı olur. Yeni ipuçları öğrenir ve iyi alışkanlıklar kullanırsanız, kalıplarınız daha uzun sürer ve uzun yıllar iyi çalışır.

Sıklıkla zayıf soğutma, yanlış malzeme seçimi veya kötü bakımdan kusurlar görürsünüz. İşleminizi ve materyallerinizi sık sık kontrol ederseniz, başlamadan önce birçok sorunu durdurabilirsiniz.

Her kullanımdan sonra kalıpları temizlemelisiniz. Yüksek kaliteli malzemeler kullanın ve nemi düşük tutun. Düzenli kontroller ve yağlama pas ve aşınmayı önlemeye yardımcı olur.

Çözme, büzülme veya kötü küf hizalaması nedeniyle parçalar sığmayabilir. Bunu sıcaklıkları sabit tutarak ve kalıp hassasiyetini kontrol ederek düzeltebilirsiniz.

Hızlı, doğru kontroller için otomatik inceleme sistemlerini kullanın. Kusurları erken tespit etmek için düzenli denetimler ve makine görme araçları da kullanabilirsiniz.

内容为空!

内容为空!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.