Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-06-05 Kaynak:Bu site

Enjeksiyon kalıplama, küresel plastik işlemenin% 32'sini oluşturan modern üretime hakimdir (endüstri tahminleri). Bu teknoloji, otomotiv, tüketici elektroniği ve tıbbi cihazlar gibi sektörlerde yüksek hassasiyetli bileşenlerin seri üretimini sağlar. Kalıpların kalitesi, ürün toleranslarını (hassas kalıplar için ± 0.02-0.05mm) ve üretim maliyetlerini doğrudan etkiler, kötü tasarlanmış kalıplar hurda oranlarını%15'e kadar artırır.

Enjeksiyon kalıbı üretim süreci beş kritik aşamayı içerir:

(1) Üretilebilirlik için Tasarım (DFM) Analizi

(2) Kalıp tasarımı ve simülasyonu

(3) Hassas işleme

(4) Yüzey tedavisi ve montaj

(5) Test ve optimizasyon

AI güdümlü küf akışı analizi ve 5 eksenli CNC işleme gibi gelişmiş teknolojiler, modern takımlarda <2μm hassasiyet sağlar.

Enjeksiyon kalıplama, küresel plastik üretimin% 30'undan fazlasını oluşturan modern üretimin temel taşıdır . Bu çok yönlü işlem, otomotivten tıbbi cihazlara kadar sektörler arasında karmaşık, yüksek hassasiyetli bileşenlerin kitlesel üretimini sağlar.

1.1 Hassasiyet ve Ölçeklenebilirlik :

Enjeksiyon kalıplama, ± 0.001 inç kadar sıkı toleranslar sağlar, bu da mikrogiar, tıbbi implantlar ve otomotiv konektörleri gibi karmaşık parçaların üretilmesi için vazgeçilmez hale gelir. Otomatik iş akışları, üreticilerin minimum kusurlarla milyonlarca özdeş birim üretmelerine olanak tanır-akıllı telefon muhafazaları ve devre kartı montajları gibi bileşenlerin milimetre düzeyinde doğruluk gerektirdiği elektronik gibi endüstriler için kritik.

1.2 Sektörler arası uygulamalar :

Otomotiv : Hafif bileşenler (örneğin tamponlar, gösterge panoları) araç ağırlığını azaltarak yakıt verimliliğini artırır.

Tıbbi : Şırıngalar ve cerrahi aletler gibi steril, biyouyumlu cihazlar ISO sertifikalı hassasiyetle üretilir.

Tüketici Malları : Dayanıklı ev eşyaları (örneğin, plastik kaplar, oyuncaklar) birim başına düşük maliyetle üretilir.

Elektronik : Konektörler ve muhafazalar için karmaşık geometriler, cihazlarda koruma ve işlevselliği sağlar.

1.3 Ekonomik Verimlilik :

İlk kalıp maliyetleri 10.000–100.000'e ulaşabilirken, birim başına maliyet katlanarak ölçekli olarak düşer. Örneğin, 100.000 plastik kapak üretmek, küçük partiler için 5-10'a kıyasla bireysel maliyetleri 0.02-0.05'e düşürür. Sertleştirilmiş çelik (H13, S136) gibi gelişmiş kalıp tasarımları ve malzemeleri, alet ömrünü 500.000-1 milyon döngüye kadar uzatarak YG'yi en üst düzeye çıkarır.

1.4 Sürdürülebilirlik ve İnovasyon :

Enjeksiyon kalıplamasındaki termoplastik atıkların% 85'inden fazlası, dairesel ekonomi hedefleriyle uyumlu olarak üretime geri dönüştürülür. gibi ortaya çıkan eğilimler, Biyo bazlı polimerler ve konformal soğutma kanallarına sahip hibrid kalıplar döngü verimliliğini korurken enerji tüketimini% 20-30 oranında azaltır.

Enjeksiyon kalıbı üretim süreci, tasarım optimizasyonu, hassas mühendislik ve gelişmiş üretim teknolojilerini entegre eden titizlikle düzenlenmiş bir dizidir.

Aşağıda, endüstri ölçütleri ve teknik bilgilerle desteklenen her aşamanın kapsamlı bir dökümü bulunmaktadır.

DFM, ürün tasarımlarının üretim yetenekleriyle uyumlu, kusurları ve maliyetleri en aza indirmesini sağlar.

Ürün Tasarım Doğrulaması

Taslak açı optimizasyonu : Düzgün ejeksiyon için minimum 1 ° taslak açılardan emin olun.

Duvar kalınlığı tekdüzeliği : Lavabo izlerini ve bükülmeyi önlemek için ±% 10 varyasyon koruyun.

Kapı Konumlandırma : Reçine akışını simüle etmek ve hava tuzaklarından kaçınmak için kalıp akışı analizi kullanın.

Anahtar Aktiviteler :

Araçlar : Otomatik DFM yazılımı, tasarım kusurları (örneğin alt kesimler, ince duvarlar) hakkında anında geri bildirim sağlar.

Malzeme seçimi

Termal stabilite : Peek gibi yüksek performanslı reçineler sertleştirilmiş çeliğe sahip kalıplar gerektirir (H13, S136).

Çevrim ömrü : Takım çelikleri (örneğin, P20) orta hacimli üretim için maliyet etkinken, berilyum bakır alaşımları hızlı soğutmada mükemmeldir.

Kalıp akışı simülasyonu

Doldurma süresini (± 0.5s), soğutma verimliliğini (ΔT <5 ° C) ve döngü riskini öngörür.

Sanal kusur tespiti yoluyla deneme döngülerini% 50 azaltır.

Hassas kalıp tasarımı, parça kalitesini, döngü süresini ve takım uzun ömürlülüğünü belirler.

Çekirdek tasarım öğeleri

Boşluk/çekirdek plakalar : Flaşı en aza indirmek için ayrılma hatlarıyla hizalanmış bölünmüş tasarımlar.

Soğutma sistemi : Konform kanallar döngü süresini% 30 azaltır ve termal deformasyonu önler.

Ejeksiyon Sistemi : Optimize edilmiş pim yerleşimi, demolding sırasında parça hasarını önler.

CAD Modelleme ve Analizi

Alt Kesinti Analizi : Slaytlar veya kaldırıcılar gerektiren özellikleri belirleyin.

Havalandırma tasarımı : Mikro-grooves (0.02-0.05mm derinlik) gaz tuzaklarını önler.

Kritik Kontroller :

Malzeme uyumluluğu

Malzeme | Sertlik (HRC) | En iyisi | Bisiklet hayatı |

|---|---|---|---|

P20 çelik | 28–32 | Orta hacimli üretim | 500.000 döngü |

H13 çelik | 48-52 | Yüksek giyim uygulamaları | 1m+ döngüler |

Alüminyum | 20-25 | Prototip | 50.000 döngü |

Gelişmiş işleme, mikron düzeyinde doğruluk ve dayanıklılık sağlar.

CNC işleme

5 eksenli CNC : Karmaşık geometriler için ± 0.005mm toleranslar elde eder.

EDM/Tel Kesme : Mikro özellikler için keskin kenarlar (RA 0.4μm) oluşturur.

Yüzey geliştirmeleri

Parlatma : Ayna kaplamaları (RA 0.02μm) Sürtünmeyi azaltın ve parça salımını iyileştirin.

Krom Kaplama : Korozyon direnci için 5-10μm CR2O3 tabakası ekler.

Doku aşınması : Lazer dokusu fonksiyonel yüzeyler (örn. Kavrama desenleri) oluşturur.

Kalite kontrolü

CMM İncelemesi : Boyutsal doğruluğu (± 0.001mm) doğrular.

Takım denemeleri : Test çekimleri, üretim koşullarında kalıp performansını doğrular.

Nihai montaj, kesintisiz üretime hazır olma için bileşenleri entegre eder.

Bileşen entegrasyonu

Ejektör pimleri : Yanlış hizalamayı önlemek için 0.01 mm içinde hizalanmıştır.

Soğutma hattı sızıntı testi :% 30 aşırı basınç kontrolleri soğutma sıvısı sızıntısı sağlamaz.

Süreç doğrulaması

Bilimsel kalıplama : Veri odaklı parametre optimizasyonu (örn., 80-120MPA enjeksiyon basıncı).

Kalıp içi sensörler : Gerçek zamanlı sıcaklığı (± 1 ° C) ve basıncı (±%0.5) izleyin.

Sürekli iyileştirme

Kök neden analizi : Brittleness gibi adres kusurları (örn. Nem kontrolü, Runind sınırları).

Öngörücü bakım : IoT özellikli kalıplar aşınma ve program onarımlarını izleyin.

Verimli üretim optimize edilmiş parametrelere ve sürdürülebilirlik uygulamalarına dayanır.

Döngü Süresi Azaltma

Konformal soğutma : Soğutma süresini%25-40 oranında keser.

Yüksek hızlı enjeksiyon : 500-1.000mm/s hızları dolgu süresini azaltır.

Sürdürülebilirlik önlemleri

Malzeme Geri Dönüşüm :% 85 Termoplastik Röndürme Yeniden Kullanımı.

Enerji tasarruflu makineler : tamamen elektrikli presler enerji kullanımını%30 azaltır.

Enjeksiyon kalıp endüstrisi, hassas işleme, akıllı üretim ve sürdürülebilir uygulamalardaki gelişmelerden kaynaklanan dönüştürücü bir değişim geçiriyor.

Aşağıda, son teknolojilerin ve kalıp üretiminin geleceğini şekillendiren gelişmekte olan eğilimlerin derinlemesine bir analizi bulunmaktadır.

Gelişmiş işleme teknikleri, mikron düzeyinde toleransları ve karmaşık geometrileri sağlayan hassas standartları yeniden tanımlamaktadır.

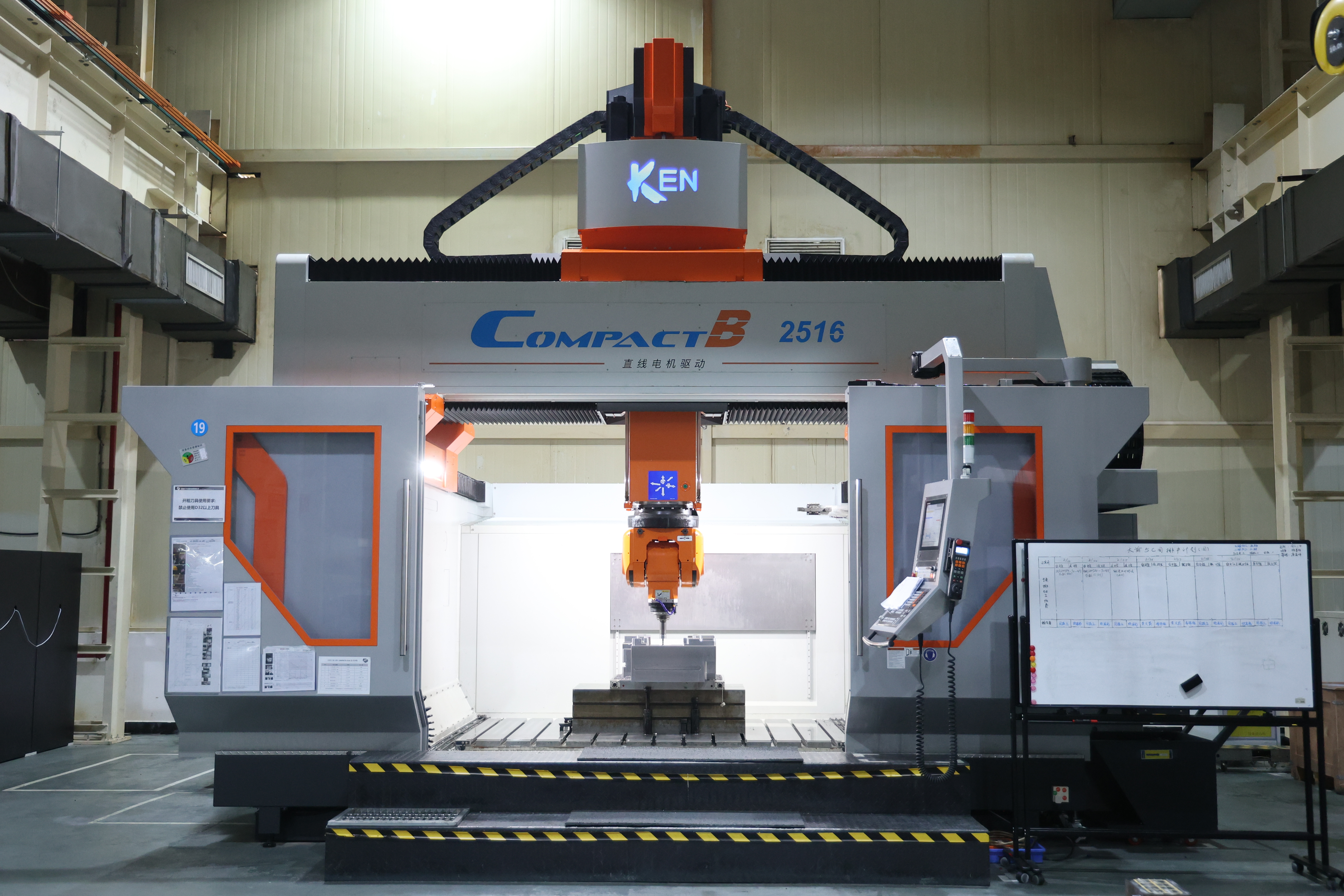

5 Eksenli CNC işleme :

Modern 5 eksenli CNC sistemleri, mikro cavities ve serbest biçimli yüzeyler gibi karmaşık kalıp bileşenleri için ± 0.005mm doğruluk elde eder. Birden fazla kurulumu ortadan kaldırarak, bu teknoloji yüzey kaplamasını iyileştirirken (RA ≤0.4μm) işleme süresini% 30-50 azaltır. Uygulamalar, optik lens kalıpları ve mikron altı hassasiyet gerektiren tıbbi implantları içerir.

Hibrit Katkı Üretimi : Geleneksel CNC'nin katkı teknikleriyle (örn. DML'ler) birleştirilmesi,

kalıplar içinde Bu kanallar termal yönetimini optimize eder, döngü sürelerini% 25-40 azaltır ve çözgü kusurlarını en aza indirir. konformal soğutma kanallarının oluşturulmasına izin verir .

Mikro/nano-enjeksiyonlu kalıplama :

Özel makineler ve kalıplar artık 10μm kadar küçük özelliklere sahip, mikro sensörler ve giyilebilir cihazlar için kritik olan parçalar üretiyor. Lazer dokulu yüzeyler (RA 0.1-10μm), optik bileşenler için yansıtma önleyici kaplamalar gibi işlevselliği arttırır.

IoT, AI ve veriye dayalı sistemler süreç kontrolü ve öngörücü bakım devrimini yapıyor.

AI güdümlü kalıp akışı simülasyonu :

Autodesk kalıp akışı gibi araçlar, doldurma modellerini, soğutma verimliliğini ve çelik risklerini>% 85 doğrulukla tahmin etmek için makine öğrenimi kullanır. Bu, deneme döngülerini% 50 azaltır ve malzeme atıklarını en aza indirir.

Kalıp içi sensör ağları :

Gömülü sensörler, sıcaklık (± 0.5 ° C) ve basınç (± 0.5 MPa) gibi gerçek zamanlı parametreleri izleyerek üretim sırasında dinamik ayarlamaları mümkün kılar. Örneğin, otomotiv üreticileri bu verileri milyon döngü çalışmaları arasında ± 0.01mm parça tutarlılığını korumak için kullanırlar.

Dijital İkizler ve Endüstri 4.0 :

Kalıpların sanal kopyaları, kenetleme kuvveti ve enjeksiyon hızı gibi parametreleri optimize ederek değişen koşullar altında performansı simüle eder. Dijital ikizleri benimseyen şirketler% 20-30 daha hızlı piyasaya sürülme süresi ve% 15 daha düşük enerji tüketimi rapor ediyor.

Endüstri enerji verimliliğini ve dairesel ekonomi ilkelerine öncelik vermektedir.

Biyo bazlı ve geri dönüştürülmüş malzemeler :

biyolojik olarak parçalanabilir polimerler (örn. PLA) ve geri dönüştürülmüş termoplastikler için tasarlanmış kalıplar karbon ayak izlerini azaltır. Örneğin, geri dönüştürülmüş PET'i kullanan gıda ambalaj kalıpları, FDA uyumluluğunu karşılarken% 25 oranında maliyeti keser.

Enerji tasarruflu makineler :

tamamen elektrikli enjeksiyon kalıplama makineleri hidrolik muadillerden% 30-50 daha az enerji tüketir. Rejeneratif fren sistemleri, yavaşlama sırasında enerjiyi daha da kurtararak ISO 50001 sürdürülebilirlik standartlarına ulaşır.

Kapalı döngü geri dönüşümü :

Gelişmiş Röntüm Sistemleri, üretim döngüleri içindeki Intretech gibi otomotiv tedarikçileri bu teknolojiyi sıfır landfill hedeflerine ulaşmak için entegre ediyor. termoplastik atıkların% 85-90'ını yeniden kullanın.

Yeni nesil teknolojiler, benzeri görülmemiş yeteneklerin kilidini açıyor.

AI-Optimize edilmiş tasarım (üretken AI) :

Algoritmalar, stres dağılımı ve malzeme özelliklerini analiz ederek hafif, yüksek mukavemetli kalıp yapıları üretir. Bu, dayanıklılığı artırırken malzeme kullanımını% 15-20 azaltır.

Robotik parlatma ve montaj :

Görme sistemleri ile donatılmış işbirlikçi robotlar (Cobots) ayna parlatma (RA 0.02μm) ve hassas montaj gerçekleştirerek tıbbi kalıp üretiminde % 99,9 kusursuz çıkışlar elde eder.

Akıllı Yüzey Tedavileri :

Plazma destekli PVD kaplamalar gibi yenilikler, cam dolu naylon gibi aşındırıcı reçinelerle bile kalıp ömrünü 3-5 × genişletir. Krom kaplama ve nano-seramik tabakalar da korozyon direncini arttırır.

Zhuhai Gree Daikin Precision Mold Co., Ltd. (GDM), enjeksiyon kalıplamada önde gelen entegre çözüm sağlayıcısıdır ve ürün fizibilite analizi ve kalıp tasarımından kütle üretim bakımına kadar 30 yıllık uzmanlık. En son Ar-Ge yeteneklerinden yararlanarak, ev aletleri, otomotiv bileşenleri, tıbbi cihazlar ve 500'den fazla küresel müşteriye hizmet veren yeni enerji ekipmanı dahil olmak üzere dokuz kilit endüstri için yüksek hassasiyetli kalıplarda (± 0.005mm tolerans) uzmanlaşıyoruz.

• Deformasyon Kontrolü : Optimize edilmiş soğutma sistemleri + Kalıp Akışı Analizi + Basınç tutma simülasyonları AC panelleri gibi büyük bileşenler için deformasyonu <0.15 mm'ye düşürür.

• Gaz destekli kalıplama : Çok fiziksel birleştirme analizi, elektronik klavye çerçevelerindeki kaynak hatlarını ortadan kaldırarak gaz kanallarını tam olarak bulur.

• İnce duvarlı kalıplama : Moldflow® simülasyonları, yapısal bütünlüğü korurken çocuk koltuk kalıpları için 1,2 mm duvar kalınlığı sağlar.

• Akıllı Deneme Sistemi : Tam Menzilli Deneme Makineleri (1300T ila 180T) hızlı prototipleme ve yerinde süreç doğrulamasını desteklemektedir.

Kalıp Optimizasyon Hub

Yaşam Döngüsü Tahmin Sistemi, küf dayanıklılığını% 30 oranında genişletir

Entegre boyamasız kalıplama işlem sonrası maliyetleri% 25 azaltır

Hassas üretim hatları

200+ yüksek hassasiyetli 5 eksenli işleme merkezi

% 40 daha hızlı grafit elektrot işlemesi

Satır içi CMM denetimi% 100 boyutsal uyum sağlar

Kalite Güvence Çerçevesi

Üç katmanlı kaliteli kapılar: CAE analizi, deneme validasyonu, seri üretim izleme

72 saatlik küresel satış sonrası hizmet

İki Dilli Mühendislik Desteği (EN/JP)

GDM'nin enjeksiyon kalıplamanın geleceği için vizyonu üç dönüştürücü sütte demirlenmiştir: Akıllı Otomasyon , Sürdürülebilir Üretimi ve Küresel İşbirliği . Bu stratejik öncelikler, endüstri standartlarını yeniden tanımlayacak, operasyonel mükemmelliği artıracak ve dünya çapında müşterilere benzersiz bir değer sunacaktır.

Teknik uygulama

AI-Optimize edilmiş Kalıp Tasarımı :

Kritik Süreçleri otomatikleştirmek için 200.000'den fazla tarihsel veri kümesi üzerinde eğitilmiş tescilli algoritmaların dağıtılması:

▸ Gate Placement Zekası : Dinamik akış simülasyonları yoluyla doldurma dengesizliğini% 8'den <% 1.5'e düşürün.

▸ Kendi kendine üreten ejeksiyon sistemleri : Pin-stres tekdüzeliğini% 90 artırırken tasarım süresini% 40 azaltın.

▸ Gerçek zamanlı çarpışma tespiti : Fizik tabanlı dijital ikizler yoluyla takım çatışmalarının% 95'ini ortadan kaldırın.

Akıllı Üretim Hücreleri :

IoT sensörlerini 1300T-180T ile entegre etmek Etkinleştirmek için:

▸ Kendini ayarlayan Parametreler : Otomatik kalibre sıkma kuvveti (±%1.5) ve malzeme viskozite kaymalarına dayanan soğutma oranları.

▸ Öngörücü bakım : Titreşim/sıcaklık anomali tespiti yoluyla planlanmamış kesinti süresini% 60 azaltın.

Teknik uygulama

Dairesel Malzeme Sistemleri :

▸ Biyo-tabanlı reçineler : 2026 yılına kadar 15+ sınıf karbon nötr polimer piyasaya sürülmesi, ISO 14067 sertifikaları ile doğrulanmıştır.

▸ Kapalı döngü geri dönüşümü : Yüksek parlak tüketici elektroniği muhafazalarında% 98 RANDED yeniden kullanımı elde edin.

Enerji bilen fabrikalar :

▸ Güneş enerjili presler

: 2027 yılına kadar çatı katı PV sistemleri aracılığıyla enerji talebinin% 35'ini ofset .

Sıfır atık takımları :

▸ Susuz soğutma : 12.000 ton/yıl atık suyu ortadan kaldırmak için grafen geliştirilmiş konformal kanalları benimseyin.

AI AI Atık Analizi : Tahmin edici atış hacmi optimizasyonu yoluyla malzeme aşırı doldurmayı% 22 oranında azaltın.

Teknik uygulama

Birleşik Dijital Platform :

▸ Bulut tabanlı ortak tasarım : VR özellikli tasarım incelemeleri ile 20+ zaman diliminde gerçek zamanlı işbirliğini etkinleştirin.

▸ Standart takım kütüphaneleri : Engel, Arburg ve Haiti presleriyle uyumlu 5.000'den fazla önceden doğrulanmış kalıp bileşeni.

Bölgesel İnovasyon Hub'ları :

▸ Avrupa (2025) : Otomotiv mikro kalıplama konusunda uzmanlaşmış Stuttgart Teknik Merkezi (± 0.02mm).

▸ Kuzey Amerika (2026) : Michigan Hub Tıbbi sınıf silikon aşırı kalma çözümleri için.

Çevik Tedarik Zincirleri :

▸ Blockchain İzlenebilirliği : FDA/REACH uyumluluğu için malzeme kökenlerini garanti eder.

内容为空!

内容为空!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.