Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-03-24 Kaynak:Bu site

Enjeksiyon kalıpları için uygun malzemelerin seçimi, üretim verimliliğini, ürün kalitesini ve genel üretim maliyetlerini önemli ölçüde etkiler. Bu araştırma, enjeksiyon kalıbı üretiminde kullanılan ortak malzemeleri, özelliklerini, uygulamalarını ve sektörde karşılaşılan zorlukları araştırmaktadır. Hassas kalıp üretiminde lider olan GDM (Zhuhai Gree Daikin Precision Mold Co., Ltd.), otomotiv, ev aletleri, tıbbi ekipman ve daha fazlası dahil olmak üzere çeşitli endüstriler için malzeme seçimini ve kalıp tasarımını optimize etmek için gelişmiş CAE teknolojisini ve kapsamlı deneyimi kullanır. Bu makale, enjeksiyon kalıp malzemelerinin derinlemesine bir analizini ve üreticilerin bilinçli kararlar vermelerine yardımcı olmak için teknolojik sonuçlarını sunmaktadır.

Enjeksiyon kalıplama endüstrisi, malzeme seçimi ve uygulama ile ilgili çeşitli kritik zorluklarla karşı karşıyadır:

Dayanıklılık ve maliyet verimliliğinin dengelenmesi : Yüksek performanslı kalıp malzemeleri genellikle önemli maliyet sonuçlarıyla birlikte gelir ve uzun ömür ve ilk yatırım arasında zor bir değiş tokuş yaratır.

Termal Yönetim Sorunları : Farklı malzemeler, soğutma süresini, döngü verimliliğini ve parça kalitesini etkileyen değişen termal iletkenlik özellikleri sergiler. Kötü termal yönetim, bükülmeye, lavabo izlerine ve genişletilmiş üretim döngülerine yol açabilir.

Korozyon ve aşınma direnci : Kalıpların işlenmesi korozif veya aşındırıcı malzemeler, erken bozulmayı önlemek ve üretim çalışmalarına göre boyutsal doğruluğu korumak için özel hususlar gerektirir.

Karmaşık parça geometrileri : Giderek daha karmaşık ürün tasarımları, enjeksiyon işlemi sırasında yapısal bütünlüğü korurken hassas bir şekilde işlenebilen küf malzemeleri talep eder.

Sürdürülebilirlik Endişeleri : Geleneksel kalıp malzemeleri genellikle sınırlı geri dönüşüm ve enerji yoğun üretim süreçlerine sahip önemli çevresel ayak izlerine sahiptir.

Bu zorluklar, gelişmiş malzeme seçim stratejileri ve kalıp tasarım ve üretim için yenilikçi yaklaşımlar gerektirir.

GDM, kalıp malzemesi seçimi ve uygulamasındaki zorlukları ele almak için kapsamlı teknik çözümler geliştirmiştir:

GDM, CAE teknolojisini onlarca yıllık pratik deneyimle bütünleştiren malzeme seçimine sistematik bir yaklaşım kullanır:

Gelişmiş Simülasyon Teknolojileri : İnce çelik bölümler ve üretim başlamadan önce çatlama sorunları gibi potansiyel sorunları tahmin etmek için güç ve araç yaşam simülasyon analizinin kullanılması.

Malzeme Özelliği Veritabanı : GDM, gerçek dünya uygulamalarına ve testlere dayanan kapsamlı malzeme özellikleri ve performans özellikleri veritabanını korur.

Çelik Muayene Protokolleri : Titiz kalite kontrol önlemleri, gerilme mukavemeti testi, X-ışını özellik analizi ve malzeme tutarlılığı ve bütünlüğünü sağlamak için ultrasonik akış tespitini içerir.

GDM, maddi kullanım için birkaç yenilikçi yaklaşıma öncülük etmiştir:

Hibrit Malzeme Yapısı : Daha az kritik alanlardaki maliyetleri kontrol ederken performansı optimize etmek için farklı çeliklerin tek bir kalıpta birleştirilmesi.

Yüzey işlem teknolojileri : aşınma direncini arttırmak, sürtünmeyi azaltmak ve temel malzemeyi değiştirmeden salım özelliklerini iyileştirmek için özel kaplamalar ve tedavilerin uygulanması.

Hassas işleme optimizasyonu : GDM'nin gelişmiş CNC ekipmanı (Makino ve Mitsubishi makineleri dahil), malzeme sertliğinden bağımsız olarak optimal malzeme kullanımına ve hassasiyete izin veren işleme doğruluğunu 0.005 mm'ye kadar elde eder.

Otomotiv soğutma fanları ve tıbbi cihazlar (hemoperfüzyon kartuşları gibi) gibi yüksek talep edilen uygulamalar için GDM, malzemeye özgü tasarım stratejilerini uygular:

Hedeflenen takviye : Kalıp boyunca optimal malzeme dağılımını korurken yüksek stresli alanlarda stratejik takviye.

Termal Yönetim Tasarımı : Termal iletkenliği ve döngü süresini optimize etmek için soğutma kanallarının ve malzeme seçimi entegrasyonu.

Kalite Doğrulama Süreçleri : Malzeme performansını doğrulamak için 0,003mm/2000mm'den daha iyi ölçüm doğruluğuna sahip Alman Zeiss CMM makinelerini kullanan kapsamlı test protokolleri.

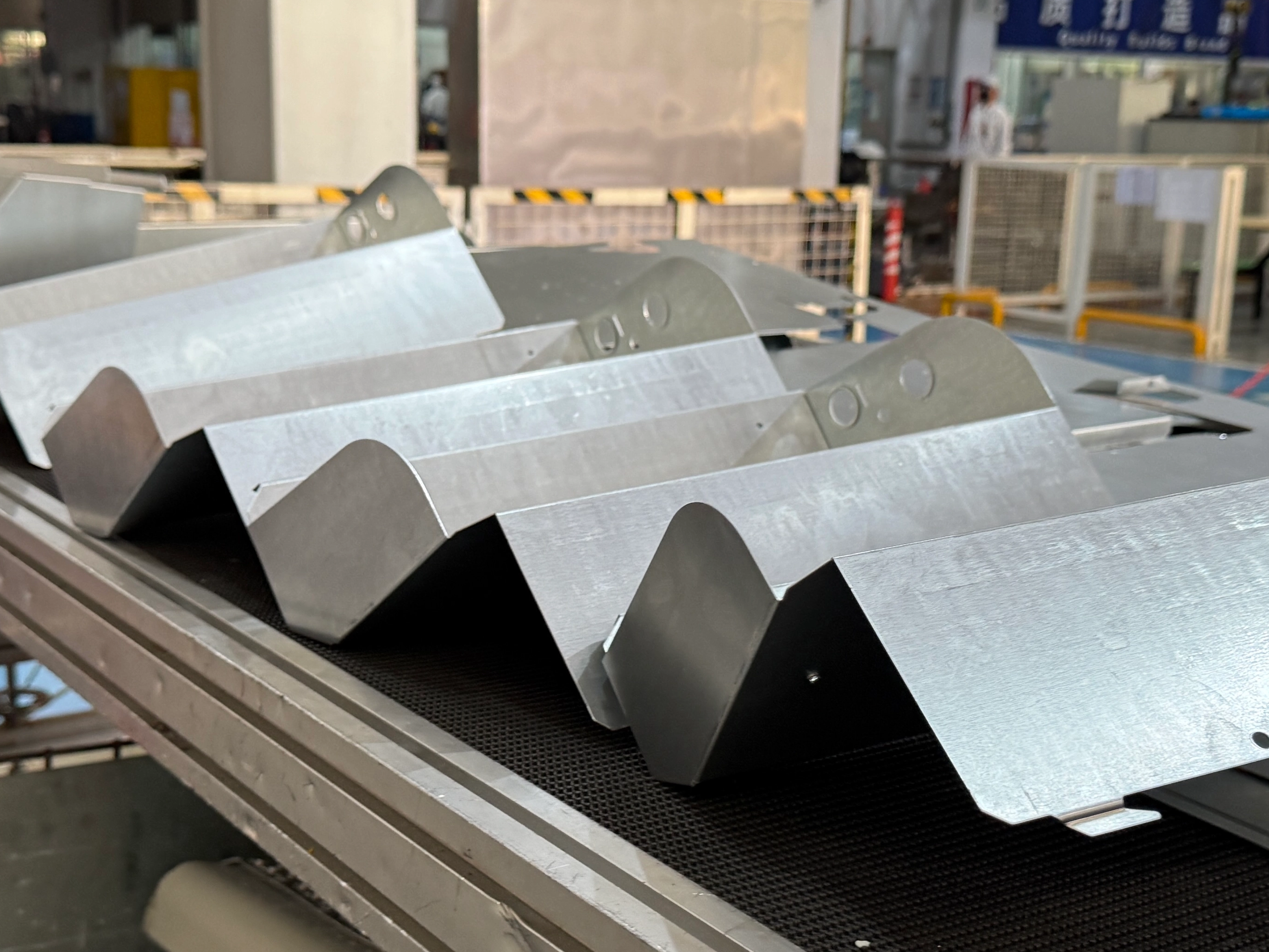

Enjeksiyon kalıplama endüstrisi , her biri farklı özelliklere ve uygulamalara sahip çeşitli malzemeler kullanır:

Önceden sertleştirilmiş çelik, iyi bir işlenebilirlik, aşınma direnci ve maliyet etkinliği dengesi sunar. Bu malzemeler tipik olarak 28-32 HRC sertlik seviyelerine sahiptir ve orta üretim hacimlerine sahip büyük kalıplar için yaygın olarak kullanılır. Optik parçalar ve görünür yüzeyler için iyileştirilmiş cilalanabilirlik ile P20 varyasyonları tercih edilir.

48-52 HRC sertlik seviyeleri ile, bu çelikler mükemmel aşınma direnci ve sıcak sertlik sunar, bu da onları yüksek hacimli üretim ve aşındırıcı malzemeler için ideal hale getirir. H13 özellikle termal yorgunluk direnci nedeniyle mühendislik plastikleri için kalıp döküm kalıpları ve enjeksiyon kalıpları için uygundur.

Korozyona dayanıklı paslanmaz çelikler, PVC gibi korozif plastiklerin işlenmesi veya tıbbi ve gıda uygulamaları için gereklidir. Daha pahalı ve makinenin daha zor olmasına rağmen, paslanmaya ve çukurlaşmaya karşı dirençleri onları belirli uygulamalar için paha biçilmez hale getirir.

Bu yüksek termal iletkenlik malzemeleri, kalıbın kritik alanlarında soğutma verimliliğini önemli ölçüde iyileştirir. Pahalı olmasına rağmen, berilyum bakır ekleri, ısı birikmesine eğilimli alanlarda döngü sürelerini önemli ölçüde azaltabilir ve parça kalitesini artırabilir.

Prototip takımları ve kısa üretim çalışmaları için alüminyum kalıplar hızlı işleme, mükemmel termal iletkenlik ve daha düşük maliyetler sunar. 180 HB'ye kadar sertliğe sahip modern alüminyum alaşımlar, termal avantajları korurken gelişmiş dayanıklılık sağlar.

Bu premium malzemeler, daha yüksek başlangıç maliyetlerine rağmen genişletilmiş takım ömrünün kritik olduğu en zorlu uygulamalar için istisnai aşınma direnci, tokluk ve boyutsal stabilite kombinasyonları sunar.

En temel ve yaygın olarak kullanılan kalıp tasarımı, tek bir ayrılma çizgisi boyunca ayrılan iki plakadan (çekirdek ve boşluk) oluşur. GDM bunları düz parçalar, kaplar ve temel muhafazalar gibi birincil ayrılık yönüne sahip basit parçalar için kullanır. Basit tasarımları, maliyet etkinliği ve daha kolay bakım sunar, bu da onları karmaşık olmayan parçaların yüksek hacimli üretimi için ideal hale getirir.

Bu kalıplar, koşucu sisteminin parçalardan otomatik olarak ayrılmasını sağlayan ek bir yüzer plaka içerir. GDM, bu tasarımı, tıbbi bileşenler ve hassas elektronik parçalar gibi ayrılma çizgisinden uzakta kapı yerleştirilmesi gerektiren küçük parçalar için kullanır. Koşucuların parçalardan otomatik olarak ayrılması, yüksek hacimli üretim için verimliliği artırarak ikincil operasyonlara olan ihtiyacı ortadan kaldırır.

Boşluğa enjeksiyona kadar plastik erimiş tutan ısıtmalı kanallara sahip olan bu sofistike kalıplar koşucuları ortadan kaldırır, atık ve döngü sürelerini azaltır. GDM, yüksek hacimli tüketim malları, otomotiv bileşenleri ve maddi atık azaltma ve döngü süresinin iyileştirilmesinin daha yüksek ilk yatırımı haklı çıkardığı premium parçaların yüksek hacimli üretimi için sıcak koşucu teknolojisi uygular.

Bu çok seviyeli kalıplar, geleneksel kalıplara kıyasla döngü başına iki veya daha fazla parça üretebilir. GDM, şişe kapakları, kaplar ve tıbbi bileşenler gibi aynı parçaların yüksek hacimli üretimi için yığın kalıpları tasarlar ve daha büyük enjeksiyon makineleri gerektirmeden verimliliği önemli ölçüde artırır.

Dişli parçalar üretmek için mekanik veya hidrolik sökme mekanizmalarına sahip özel kalıplar. GDM bunları şişe kapakları, sıhhi tesisat bağlantı parçaları ve hemoperfüzyon kartuşu kasaları gibi dişli tıbbi bileşenler için kullanır. Bu kalıpların kesin mühendisliği, doğru iplik oluşumu ve güvenilir parça fırlatma sağlar.

GDM, performans özelliklerini korurken çevresel etkiyi azaltarak geri dönüştürülmüş takım çeliğini uygun uygulamalarda içerir. Bu malzemeler, bakire malzemelerle aynı standartları karşıladıklarından emin olmak için titiz kalite testine tabi tutulur. Karbon ayak izi azaltımı, orijinal performans özelliklerinin% 90-95'ini korurken yeni çelik üretime kıyasla% 70'e ulaşabilir.

Özel yüzey tedavileri ve hassas mühendislik uygulayarak GDM, alüminyum kalıpların yaşam döngüsünü genişleterek orta üretim çalışmaları için uygun hale getirdi. Bu kalıplar, çelik eşdeğerlerinden yaklaşık% 20 daha az enerji gerektirir ve ömür sonunda tamamen geri dönüştürülebilir ve ürün yaşam döngüsü boyunca önemli ölçüde azaltılmış çevresel ayak izi yaratır.

GDM Pioneers High-Good Wear Alanlardaki Dayanıklı Takım Çeliğini başka yerlerde daha çevre dostu malzemelerle birleştiren hibrit kalıp yapısı. Bu yaklaşım, gerektiğinde performansı korurken genel malzeme ayak izini azaltır. Modüler tasarım yaklaşımı ayrıca tüm kalıp değiştirme yerine aşınmış bileşenlerin hedefli onarılmasına ve değiştirilmesine izin verir.

Otomotiv uygulamaları için malzeme seçimi doğrudan kısmen hassasiyeti, yüzey kalitesini ve üretim verimliliğini etkiler. GDM'nin yüksek hassasiyetli otomotiv soğutma fan kalıpları, gelişmiş malzeme seçiminin hava hacmini ve gürültü seviyelerini etkileyen katı boyutsal toleranslara sahip bileşenlerin üretimini nasıl sağladığını gösterir. Şirketin P20 ve H13 çelik uygulamalarındaki uzmanlığı, ince duvarlar, sıkı toleranslar ve hem fonksiyonel hem de estetik bileşenler için gerekli olan mükemmel yüzey kaplamaları ile karmaşık otomotiv parçalarının üretilmesine olanak tanır.

Ev cihaz üretiminde GDM, dayanıklılık ve maliyet verimliliği için malzeme seçimini optimize etmek için GREE elektrikli cihazlarla bağlantısını kullanır. Kalıp malzemeleri, genellikle hem mekanik hem de estetik gereksinimleri olan bileşenler için boyutsal stabiliteyi korurken yüksek üretim hacimlerine dayanmalıdır. GDM'nin su veya gıda ile temas eden cihaz bileşenleri için özel paslanmaz çelik kaliteleri uygulaması hem düzenleyici uyum hem de ürün ömrü sağlar.

Hemoperfüzyon kartuşları gibi tıbbi uygulamalar için, malzeme seçimi biyouyumluluğu korumak ve düzenleyici gereksinimleri karşılamak için kritiktir. GDM, sızdırmazlık işlevlerine sahip dişli bileşenler için gereken yüksek hassasiyetli kapasiteyi sağlarken, sterilizasyon işlemlerinden korozyona direnen özel paslanmaz çelik kaliteleri (1.2316 gibi) kullanır. Bu malzemelerin cilası ayrıca şeffaf tıbbi bileşenler için gereken optik netliği sağlar.

Elektronik endüstrisi, giderek daha ince ayrıntılar ve sıkı toleranslarla bileşenler üretebilen küf malzemeleri talep ediyor. GDM'nin gelişmiş aşınma direncine sahip premium takım çeliklerini uygulaması, karmaşık konektörlerin, muhafazaların ve yapısal bileşenlerin tutarlı bir şekilde üretilmesini sağlar. Seçilen malzemelerin termal yönetim özellikleri, modern minyatür cihazlarda kritik bir faktör olan ince duvarlı elektronik bileşenlerde çarpışmanın önlenmesini doğrudan etkiler.

GDM, gelişmiş ekipmanını ve kapsamlı uzmanlığından yararlanarak çok çeşitli enjeksiyon kalıp malzemeleri için kapsamlı bir destek sunuyor:

Takım Çelikleri : P20, H13, 1.2738, 420 için tam işleme özellikleri ve 0,005 mm'ye kadar doğrulukla yüksek hassasiyetli CNC ekipmanı kullanılarak özel notlar.

Paslanmaz Çelikler : Yüzey kaplamasına ve boyutsal stabiliteye özellikle dikkat ederek 1.2083 ve 1.2316 dahil olmak üzere paslanmaz çelik dereceler için özel işleme işlemleri.

Bakır alaşımları : Termal yönetim optimizasyonu için berilyum bakır bileşenlerinin hassas işleme ve entegrasyonu.

Alüminyum kalıp bazları : Yüksek dereceli alüminyum alaşımlar kullanılarak hızlı prototip ve düşük hacimli üretim kalıpları üretimi.

Gelişmiş Yüzey Tedavileri : Aşınma direnci, salım özellikleri ve korozyon koruması dahil olmak üzere malzeme performans özelliklerini geliştirmek için çeşitli kaplamaların ve tedavilerin uygulanması.

GDM'nin teknik yetenekleri, kapsamlı test ve validasyon içerecek şekilde malzeme işlemenin ötesine uzanır ve seçilen materyallerin nihai uygulamada en iyi şekilde performans göstermesini sağlar.

Enjeksiyon kalıp malzemesi endüstrisi, araştırma ve geliştirmeyi yönlendiren zorluklarla karşılaşmaya devam ediyor:

Yüksek performanslı kalıp malzemeleri genellikle dayanıklılık, işlenebilirlik ve maliyet arasındaki değiş tokuşlarla karşı karşıyadır. İnce duvarlı karmaşık parça geometrilerine olan artan talep, yüksek enjeksiyon basınçlarına dayanırken sıkı toleransları koruyabilen malzemeler gerektirir. Ayrıca, sürdürülebilirlik gereksinimleri, performansdan ödün vermeden daha çevre dostu seçenekler geliştirmek için baskı yaratıyor.

Araştırma birkaç umut verici yönde ilerliyor:

Aşınma direncini daha iyi ısı transfer yetenekleriyle birleştiren gelişmiş termal özelliklere sahip gelişmiş takım çelikleri .

Kalıbın belirli alanlarındaki performans özelliklerini optimize etmek için metal alaşımlarını diğer malzemelerle entegre eden kompozit kalıp malzemeleri .

Geleneksel olarak üretilen kalıp tabanlarında konformal soğutma kanalları için ilave üretim , termal verimliliği en üst düzeye çıkaran hibrid çözümler oluşturur.

Kalıp performansı, aşınma ve bakım ihtiyaçları hakkında gerçek zamanlı veriler sağlayabilen gömülü sensörlere sahip akıllı malzemeler .

GDM, müşterilere enjeksiyon kalıplama ihtiyaçları için en gelişmiş malzeme çözümleri sunmak için sürekli olarak araştırma ve teknolojiye yatırım yapıyor.

Uygun enjeksiyon kalıp malzemelerinin seçimi, endüstriler arasında optimal üretim verimliliği, parça kalitesi ve maliyet etkinliğinin elde edilmesinde kritik bir faktör olmaya devam etmektedir. GDM'nin malzeme seçimine kapsamlı yaklaşımı, gelişmiş CAE teknolojisi ve hassas üretim yetenekleri ile birleştiğinde, belirli müşteri gereksinimlerine göre tasarlanmış yüksek performanslı kalıpların verilmesini sağlar.

GDM, malzeme uygulama ve işleme tekniklerinde yenilik yapmaya devam ederek, müşterilerin enjeksiyon kalıp malzemelerinin karmaşık manzarasında gezinmesine yardımcı olarak performans, dayanıklılık ve maliyet etkinliğini dengeleyen çözümler sunar. Endüstri geliştikçe, GDM'nin araştırma ve teknolojik ilerlemeye olan bağlılığı, müşterilerin malzeme bilimi ve üretim teknolojisindeki en son gelişmelerden yararlanmasını sağlar.

Enjeksiyon kalıp malzemelerinin geleceği, genel amaçlı kullanımdan ziyade belirli uygulamalar için seçilmiş ve tasarlanan malzemelerle, artan uzmanlaşma ve özelleştirme görecektir. GDM'nin derin uzmanlığı ve kapsamlı yetenekleri, şirketi bu evrime liderlik etmek için konumlandırarak, müşteri beklentilerini aşan ve enjeksiyon kalıplama teknolojisinde en son teknolojiyi ilerleten hassas kalıplar sunar.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.