Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-07-29 Kaynak:Bu site

Rekabetçi ev cihaz endüstrisinde , klima üreticileri estetik mükemmelliği kalıcı performansla birleştirmek için artan baskı ile karşı karşıyadır. Yüksek parlak, çizilmeye dayanıklı paneller, premium özelliklerden tüketici beklentilerine geçiş yaparak enjeksiyon kalıplama teknolojilerinde yeniliği artırmıştır. Kusursuz yüzeylerin arayışı, ürün farklılaşmasını ve marka algısını önemli ölçüde etkileyebilecek malzeme bilimi, hassas takım ve ileri üretim süreçlerinin karmaşık bir kesişimini temsil eder.

Klima panellerinde kusursuz yüksek parlak yüzeylerin elde edilmesinin temeli, polimer malzemelerinin entegre optimizasyonunda, kalıp mühendisliği , enjeksiyon işleme parametreleri ve yüzey işlem teknolojilerinde yer almaktadır.

Bu kapsamlı yaklaşım, akış çizgileri, lavabo izleri ve parlak yüzeyler altında büyütülen mikro kablolar da dahil olmak üzere yüzey kusurlarının kalıcı zorluklarını ele almaktadır. Endüstri standartları sert temizlik kimyasallarına ve aşındırıcı ortamlara dayanabilen ayna benzeri yüzeylere doğru geliştikçe, üreticilerin geleneksel üretim protokollerini yeniden değerlendirmesi gerekir. Aşağıdaki analiz, hem estetik ölçütleri hem de modern klima üniteleri için fonksiyonel gereksinimleri karşılayan yüksek parlak, çizilmeye dayanıklı enjeksiyon kalıplama sistemlerinin uygulanması için teknik yol haritasını incelemektedir.

Cihaz tasarımında yüksek parlak yüzeylere yönelik kritik talep

Çizilmeye dayanıklı paneller için malzeme seçimi temelleri

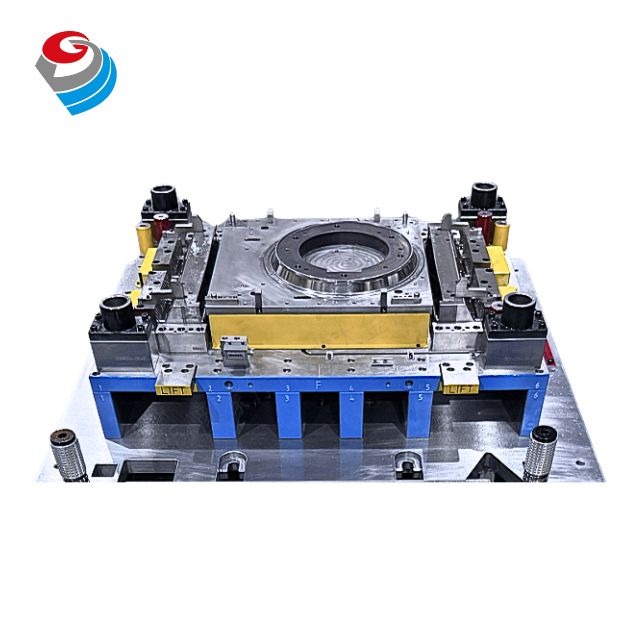

Kusursuz yüzeyler için hassas kalıp mühendisliği teknikleri

Gelişmiş enjeksiyon kalıplama işlemi kontrolleri

Maksimum dayanıklılık için yüzey geliştirme teknolojileri

Kapsamlı Kalite Doğrulama Metodolojileri

Yüzey teknolojisinde yenilikler ve gelecekteki yörüngeler

Yüksek parlak yüzeyler, temizlenebilirlik ve çevresel direnç için fonksiyonel gereksinimleri karşılarken premium kalite iletme yetenekleri nedeniyle klima paneli tasarımında gerekli hale gelmiştir.

Tüketici psikolojisi, yüksek parlak kaplamaları teknolojik sofistike ve lüksle sürekli olarak ilişkilendirerek üreticileri cihaz tasarımında yüzey mükemmelliğine öncelik vermeye yönlendirir. Estetiğin ötesinde, bu yüzeyler, sık temizliğin geleneksel kaplamaları bozabileceği konut ve ticari ortamlarda pratik avantajlar sunmaktadır. Düzgün tasarlanmış parlak yüzeylerin pürüzsüz, gözeneksiz doğası, kir birikimine ve bakteriyel büyümeye direnerek görsel bütünlüğü korurken hijyen endişelerini ele alır.

Klima panelleri, olağanüstü yüzey dayanıklılığı gerektiren benzersiz çevresel zorluklarla karşı karşıyadır. Benzer yüksek parlak teknolojileri kullanan otomotiv iç mekanlarının aksine, klima üniteleri aşırı aşırı sıcaklıklar, UV maruziyeti, kimyasal temizleme maddeleri ve bakım faaliyetlerinden fiziksel aşınma yaşar. Bu kombine stres faktörleri, geleneksel polimer yeteneklerini aşan yüzey teknolojilerini gerektirir. Boyalı kaplamalardan renklendirilmiş yüksek parlak yüzeylere geçiş, sadece maliyet verimliliğini değil, aynı zamanda boyama süreçlerinden kaynaklanan VOC emisyonlarıyla ilişkili çevresel uyumluluk zorluklarını da temsil eder.

Yüksek parlak panellerin üretilmesi önemli teknik engellerin üstesinden gelmeyi gerektirir. Kalıplama işlemi, parlak yüzeyler altında göze çarpan bir şekilde görülebilen mikroskobik kusurları bile önlerken, takımlardan mükemmel yüzey çoğaltma elde etmelidir. Akış hatları, kaynak hatları, kapı izleri ve lavabo işaretleri gibi yaygın kusurlar, malzeme formülasyonu, kalıp mühendisliği ve proses kontrolünü kapsayan kapsamlı çözümler gerektirir. Yüzey kusurlarının ticari etkisi, kusurlu ürünler tüketicilere ulaştığında artan ret oranları, daha yüksek üretim maliyetleri ve potansiyel marka itibar hasarında ortaya çıkmaktadır.

Teknik düşüncelerin ötesinde, piyasa eğilimleri artan düzenleyici baskıyı ve sürdürülebilir çözümlere yönelik tüketici talebini göstermektedir. Avrupa Birliği'nin Dairesel Ekonomi Eylem Planı ve benzeri küresel girişimler, geri dönüşümlü olmayan malzeme kombinasyonlarını ve enerji yoğun bitirme süreçlerini giderek daha fazla cezalandırıyor. Bu düzenleyici manzara, yüksek parlak kalıplamayı, azaltılmış işleme adımları ve yaşam ucunda iyileştirme yoluyla sürdürülebilirlik ölçütleriyle hizalanan bir estetik çözüm hem de stratejik üretim yaklaşımı olarak entegre.

Uygun baz polimerleri ve katkı maddelerinin seçilmesi, ürün yaşam döngüsü boyunca yansıtıcı özelliklerini koruyan dayanıklı yüksek parlak yüzeyler elde etmek için temel oluşturur.

Yüksek parlak uygulamalar için mühendislik termoplastikleri, yüzey replikasyonu için yeterli akış özellikleri, deformasyona dirençli sertlik ve aşındırıcı temizliğe dayanmaya karşı çizik direnci dahil olmak üzere çelişkili gereksinimleri karşılamalıdır. ABS (akrilonitril bütadien stiren) dengeli özellikleri ve maliyet etkinliği nedeniyle yaygın olmaya devam etmekle birlikte, hava durumu stabilizatörlerini içeren ileri sınıflar, UV maruz kalan ortamlarda sararmayı önlemek için gerekli hale gelmiştir. PC (polikarbonat) alaşımları, kurulum ve çalışma sırasında bükülme stresine eğilimli daha büyük paneller için gerekli üstün darbe direnci sağlar. Olağanüstü termal ve kimyasal direnç gerektiren uygulamalar için, üreticiler giderek daha fazla yüzey kalitesinden ödün vermeden boyutsal stabiliteyi artıran mineral takviyeleri içeren PP'ye (polipropilen) dönüşüyor.

Özel katkı maddeleri, temel polimerleri emtia malzemelerinden premium yüzeyler için yüksek performanslı çözümlere dönüştürmektedir. 100 TP olarak Licowax gibi çizim önleyici katkı maddeleri, polimerin sürtünme katsayısını ve yüzey sertlik özelliklerini değiştirerek görünür aşınma hasarını önemli ölçüde azaltan koruyucu yüzey katmanları oluşturur. Bu yenilenebilir hammadde bazlı katkı maddeleri, kalıplanmış plastik malların tekrarlanan temizlik döngüleri ve tesadüfi temas yoluyla orijinal görünümlerini korumasını sağlar. İkincil boyama olmadan metalik etkiler gerektiren uygulamalar için, Stapa AC refleksal gibi alüminyum pigment preparatları, kalıplama sırasında doğrudan birleştirme yoluyla yüksek parlak yansıtıcı kaplamalar sağlar. Bu çözümler, geleneksel boyalı kaplamaları aşan yüzey nitelikleri elde ederken boyama ile ilgili VOC emisyonlarını ortadan kaldırır.

| Malzeme | Yüzey Parlatıcısı (60 ° Gu) | Scratch Direnç | Etki Mukavemeti (J/M) | UV Stabilite |

|---|---|---|---|---|

| Standart abs | 85-90 | Ilıman | 200-250 | Adil |

| Katkı maddeleri ile yüksek parlak abs | 95+ | Harika | 220-280 | İyi |

| PC/ABS Karışımı | 90-93 | İyi | 450-600 | Harika |

| Güçlendirilmiş PP | 88-92 | Çok güzel | 50-80 | Harika |

Malzeme tutarlılığı, yüksek parlak üretimde bir başka eleştirel husus sunmaktadır. Rınış oranları, pigment dispersiyonu ve nem içeriğindeki varyasyonlar, yüzey tutarsızlıkları olarak ortaya çıkan polimer akış özelliklerinde ince farklılıklar yaratır. Hassas kurutma özelliklerine sahip gelişmiş malzeme taşıma sistemleri, PC ve ABS gibi higroskopik polimerler için nem seviyelerini% 0.02'nin altında tutar ve parlak yüzeyleri mahveden yayılma işaretlerini önler. Benzer şekilde, gravimetrik harmanlama sistemleri, üretim çalışmaları arasında kesin katkı oranlarını sağlar ve çoklu panel birimlerini birleştirirken kabul zorlukları yaratan parti-parti varyasyonlarını ortadan kaldırır.

Sürdürülebilirlik zorunluluğu, teknik performans özelliklerinin ötesinde polimer seçiminde yeniliği yönlendirir. Biyo bazlı taşıyıcılar ve yenilenebilir hammaddeler, ürün karbon ayak izlerini geleneksel formülasyonlara kıyasla% 50'ye kadar düşürürken fosil kaynaklarına bağımlılığı azaltır. Monomeral yapının sağlanmasını sağlayan malzeme sistemleri, çok katmanlı bariyerleri veya yaşam sonu işlemeyi karmaşıklaştıran uyumsuz boya sistemlerini ortadan kaldırarak geri dönüştürülebilirliği artırır. Bu çevresel düşünceler, üreticiler kapsamlı sürdürülebilirlik sertifikalarını takip ederken, premium yüzey niteliklerini korurken, malzeme seçimine giderek daha fazla faktör.

Yüksek parlak panel üretimi, üretim döngüleri boyunca termal stabiliteyi korurken optik dereceli yüzey replikasyonunu sağlayan kalıp mühendisliği talep eder.

Kalıp çeliği seçimi, yüksek parlaklık uygulamalarında ulaşılabilir yüzey kalitesini ve takım uzun ömürlülüğünü doğrudan belirler. NAK80, S136 ve Sertleştirilmiş 2738 dahil olmak üzere premium sertleştirilmiş çelikler, bir milyon döngüyü aşan üretim çalışmaları yoluyla optik yüzeyleri korumak için gereken cilalanabilirlik, sertlik tutma ve korozyon direncinin gerekli kombinasyonunu sağlar. Parlatma işlemi, RA 0.01 μm'nin altında yüzey pürüzlülüğü değerlerine ulaşan elmas macunu ile sonuçlanan giderek daha iyi aşındırıcı adımlar yoluyla ilerler - kalıplanmış bileşenlere mükemmel aktaran ayna kaplamalarına eşdeğer. Bu parlatma uzmanlığı, özel alet odası ekipmanları ve tutarlı açıları koruyabilen ve son kısımlarda görünür hale gelen yönlü parlatma işaretlerini ortadan kaldırabilen yetenekli teknisyenler gerektirir.

Sıcaklık kontrol sistemleri, yüksek parlak kalıp mühendisliğinde başka bir kritik unsuru temsil eder. Geleneksel soğutma düzenleri, bitmiş yüzeylerde görünür lavabo izleri üreten yerelleştirilmiş sıcaklık farkları yaratır. Boşluk konturlarını tam olarak takip eden konformal soğutma kanalları, kalıplama yüzeyi boyunca ± 1 ° C içinde sıcaklık tutarlılığını korur ve termal olarak indüklenen yüzey varyasyonlarını ortadan kaldırır. Aşırı termal kontrol gerektiren uygulamalar için, türbülanslı akış rejimleri ile basamaklı soğutma devreleri, geleneksel soğutma kanallarını rahatsız eden buhar bariyeri etkisini önlerken ısıyı verimli bir şekilde çıkarır. Bu gelişmiş termal yönetim sistemleri tipik olarak döngü sürelerini% 15-25 oranında azaltırken, tutarlı termal koşullar yoluyla yüzey kalitesini eşzamanlı olarak iyileştirir.

| Çelik Sınıf | Sertlik (HRC) | Pilizasyon Kapasitesi | Korozyon Direnci | Optimal Uygulamalar |

|---|---|---|---|---|

| NAK80 | 40 | Harika | İyi | Yüksek parlak tüketici panelleri |

| S136 | 50 | Üst | Olağanüstü | Tıbbi/şeffaf bileşenler |

| 2738 | 35 | Çok güzel | Çok güzel | Büyük cihaz muhafazaları |

| H13 | 50 | İyi | Ilıman | Yüksek hacimli üretim |

Kapı tasarımı ve koşucu sistemleri, doldurma gereksinimlerini kozmetik düşüncelere karşı dengelemelidir. Termal olarak dengeli manifoldlara ve ayrı ayrı kontrol edilen damlalara sahip sıcak koşucu sistemleri, koşucuyla ilgili malzeme atıklarını ortadan kaldırırken hassas malzeme iletimi sağlar. Valf geçitli sistemler, yüzey kusurları oluşturan malzeme saçmalığı ve iplik oluşumunu önleyen pozitif kapatma sağlayarak yüksek parlak uygulamalar için özel avantajlar sunar. Kapı konumları, kaynak hattı yerleştirilmesinin, farklı büzülmeyi önleyen dengeli doldurma modellerini korurken görünür yüzeyleri önlemesini sağlamak için dikkatli simülasyon analizi gerektirir. Denizaltı kapıları ve tünel kapıları otomatik sönme çözümleri sağlar, ancak bitmiş yüzeylerde tanık izlerini önlemek için kapı arazilerinin dikkatli bir şekilde parlatılmasını gerektirir.

Havalandırma tasarımı, yanıklar ve zayıf yüzey replikasyonu yaratan tuzağa düşmüş gazların neden olduğu yüzey kusurlarını önler. Yüksek parlaklık aletleri, ayrılma hattında 0.015-0.02mm ve son dolgu alanlarında stratejik olarak yerleştirilmiş vakum havalandırmasını ölçen mikro işlenmiş yuvalara sahip hassas havalandırma sistemlerini içerir. Bu sistemler, aksi takdirde yüzey parlaklığında lokalize varyasyonlar yaratacak gaz yakalamayı önler. Son derece karmaşık geometriler için, geçirgen çelik ekler, tanık çizgileri oluşturmadan boşluk yüzeyleri arasında dağıtılmış havalandırma sağlar. Bu havalandırma teknolojilerinin kombinasyonu, aksi takdirde ikincil yüzey restorasyon işlemleri gerektiren yanık işaretlerini ortadan kaldırırken tam boşluk çoğaltma sağlar.

Yüksek parlak paneller için hassas enjeksiyon kalıplama işlemleri, üretim çalışmaları arasında tutarlı yüzey kalitesi elde etmek için standart kalıp toleranslarını aşan titiz parametre kontrolü gerektirir.

Kalıplama işlemi boyunca sıcaklık düzenlemesi, mükemmel yüzey oluşumu için gerekli olan malzeme özelliklerini korur. Namlu sıcaklık profilleri, yüzey kusurları yaratan termal bozunma olmadan malzemeyi katıdan erimiş duruma geçmelidir. ± 3 ° C içindeki sıcaklık tutarlılığını eritir, görünür akış hatlarını önleyen laminer akış cephelerinin korunması için kritik olan tek tip viskozite sağlar. Yüksek hassasiyetli su sirkülatörleri kullanılarak 80-120 ° C (polimere bağlı olarak) arasında tutulan küf yüzeyi sıcaklıkları, malzemenin boşluk duvarına karşı erken donmasını önler. Bu termal yönetim, daha sonra çarpışma veya çevresel stres çatlaması olarak ortaya çıkabilen kalıplanmış stresi en aza indirirken, tam boşluk replikasyonunu kolaylaştırır.

Enjeksiyon hızı ve basınç profili, optimal yüzey oluşumunu elde etmek için sofistike kontrol sistemleri gerektirir. Yüksek başlangıç enjeksiyon hızları (300 mm/s), ince bölümleri doldurmadan önce malzemenin katılaşmaya başladığı tereddüt işaretlerini önleyen kararlı bir akış önü oluşturur. Hız-basınçlı aktarım noktaları, lavabo işaretleri veya boyutsal sapmalar oluşturan aşırı paketleme veya düşük paketleme koşullarını önlemek için hassas bir şekilde zamanlanmalıdır. Çok aşamalı paketleme profilleri, hacimsel büzülmeyi telafi ederken aşırı paketleme stresini önleyen aşamalı indirimlerin üstesinden gelmek için başlangıçta daha yüksek basınç uygulayarak malzeme büzülme özelliklerini telafi eder. Bu karmaşık profiller, tutarlı sonuçlar elde etmek için 0,1 mm içinde konum kontrolü yapabilen servo güdümlü enjeksiyon üniteleri gerektirir.

Termal Kontrol Parametreleri:

Eriyik sıcaklık varyansı: ≤ ± 3 ° C

Kalıp Yüzeyi Sıcaklığı Gradyanı: Boşluk boyunca ≤2 ° C

Soğutucu akış hızı: ≥10 litre/dakika/devre

Enjeksiyon aşaması ayarları:

Dolgu süresi tutarlılığı: ≤0.03 saniye sapma

Pik enjeksiyon basıncı: 1.200-1.800 bar

Hız-Baskın Aktarım Konumu: ± 0.1mm Tekrarlanabilirlik

Faz parametrelerini tutma:

Paket Basıncı Profili: Rampa Geçişleri ile 3-5 Aşamalar

Tutma Süresi: Kapı Mühür Süresi için Optimize Edildi

Geri Basınç Tutarlılığı: ≤ ± 2 bar

Çevre kontrolleri, tüm üretim ortamını kapsayacak şekilde kalıplama makinesinin ötesine uzanır. Malzeme taşıma sistemleri, -40 ° C'nin altındaki çiğ noktaları ile hassas kurutma yoluyla higroskopik polimerler için nem içeriğini% 0.02'nin altında tutmalıdır. ISO Sınıf 8 Hava Kalitesi ile Temiz Oda Kalıp Ortamları Yüzeylerde sıkışan veya kalıp kapanma sırasında yüzey kusurları oluşturan partikül kontaminasyonunu önleyin. Hava akışı yönetim sistemleri, ortam tozunu hariç tutmak için kalıplama alanlarında pozitif basıncı korurken, sıcaklık ve nem kontrolleri, harici hava değişimlerinden etkilenmeyen işlem tutarlılığını sağlayan dar parametreler içindeki çevresel koşulları korur.

Gelişmiş proses izleme sistemleri, reddedilebilir parçalar oluşturmadan önce sapmaları tanımlamak için birden fazla parametrede veri toplar. Nozul basınç sensörleri yoluyla gerçek zamanlı viskozite izleme, gruplar arasındaki malzeme varyasyonlarını tespit eder. Boşluk yüzeylerinin hemen arkasına monte edilen boşluk basıncı transdüserleri, kalıp içindeki gerçek koşulları kaydederek işlem tutarlılığının en doğru ölçümünü sağlar. Bu sistemler, uyumsuz parçaların otomatik olarak reddedilmesini tetiklerken, teknisyenleri hurda oluşturmadan önce sürüklenmeyi işleme konusunda uyarır. Bu izleme sistemlerinin endüstri 4.0 mimarileri ile entegrasyonu, üretim sürecinin öngörücü bakım ve sürekli süreç optimizasyonunu sağlayan kapsamlı dijital ikizlerini yaratır.

Kırpma sonrası yüzey tedavileri, kalıplanmış yüzeylerde kritik geliştirmeler sağlar, zorlu uygulama gereksinimlerini karşılamak için çizik direncini yükseltir ve parlaklık tutma.

Koruyucu kaplama sistemleri, zorlu ortamlarda aşınma ve kimyasal maruziyete karşı cephe savunmasını oluşturur. UV ile tasarlanmış kaplamalar, 5 saniyenin altında tedavi süreleri ve termal olarak iyileştirilmiş alternatiflere kıyasla üstün çizik direnci olan yüksek parlak paneller için önemli avantajlar sunar. Bu formülasyonlar, kalem sertliği ölçeğinde 3 saati aşan kompozit yüzeyler oluşturan nano ölçekli silika parçacıkları içerir ve çatlak olmadan etkiye dayanma esnekliğini korur. Uygulama tutarlılığı, karmaşık geometriler arasında 15-25 mikron arasında tek tip kalınlık koruyan robotik aplikatörlerle hassas kaplama sistemleri gerektirir. UV kaplamalarının çevresel faydaları arasında, termal tedavi sistemlerine kıyasla sıfıra yakın VOC emisyonları ve% 75'e varan enerji tüketim azaltma bulunmaktadır.

Resim yapmadan metalik yüzeyler gerektiren uygulamalar için, kalıp içi laminasyon teknolojileri, dekoratif folyoları doğrudan kalıplama işlemi sırasında entegre eder. Bu tek aşamalı yaklaşım, termal döngü altında delaminasyona direnen yüzeyler üretirken sekonder işlemleri ortadan kaldırarak doğrudan substrat malzemesine dekoratif ve fonksiyonel yüzey katmanlarını bağlar. Bu filmlerin statik disipatif versiyonları, dikey yüzeylerde toz birikimini önler-yüksek partikül ortamlarda kurulan klima üniteleri için kritik bir husus. Entegrasyon işlemi, malzeme enjeksiyonundan önce milisaniye içinde film ve boşluk yüzeyi arasında havayı tahliye edebilen hassas sızdırmazlık mekanizmalarına ve vakum sistemlerine sahip özel kalıp tasarımları gerektirir.

Plazma yüzey aktivasyonu, baz malzemenin görsel özelliklerini değiştirmeden kaplama yapışmasını iyileştiren moleküler düzeyde değişiklikler yaratır. Atmosferik plazma sistemleri, yüzeyleri 10 metreye/dakikaya kadar olan hat hızlarında tedavi ederek yüzey enerjisini yaklaşık 30 dynes/cm'den 72 dinlenmeye/cm'ye çıkarır. Bu aktivasyon, kimyasal yapışma promotörleri ile ilişkili çevresel tehlikeleri ortadan kaldırırken koruyucu kaplamaların üstün bağlanmasını sağlar. Aynı teknoloji, kaplamadan hemen önce etkili bir yüzey temizleme yöntemi sağlar ve aksi takdirde yapışma arızası noktaları oluşturacak mikroskobik kirletici maddeleri giderir. Sürdürülebilirlik sertifikalarını takip eden üreticiler için plazma tedavisi, tehlikeli kimyasal kullanımı azaltan çözücü bazlı yüzey hazırlığına kuru bir süreç alternatifi sağlar.

Parçalanma önleyici teknolojiler, özellikle klima kontrol panelleri ile ilgili özel bir yüzey geliştirme kategorisini temsil eder. Yüzey enerjisi özelliklerine yönelik bu kalıcı modifikasyonlar, yüzeylere yayılmak yerine yağların boncuk olmasına neden olur ve yüzey şeffaflığını korurken görünür parmak izlerini önemli ölçüde azaltır. En etkili çözeltiler, inorganik nanopartikülleri% 5'in altındaki yüklemelerde kaplama matrislerine entegre eder ve bu da 60 ° ölçüm açılarında 95 GU'nun üzerinde parlaklık seviyelerini korur. Yıllarca temizlik döngülerini simüle eden hızlandırılmış test, bu yüzeylerin ortak ev kimyasallarını kullanarak 5.000'den fazla temizlik döngüsü aracılığıyla oleofobik özelliklerini koruduğunu doğrular. Bu teknolojilerin kombinasyonu, sık kullanıcı temasına ve temizliğine rağmen ürün yaşam döngüsü boyunca üretilen görünümlerini koruyan yüzeyler yaratır.

Titiz denetim protokolleri, nesnellik ve hassasiyette insan görsel yeteneklerini aşan otomatik ölçüm sistemleri aracılığıyla tutarlı yüzey kalitesi sağlar.

Parlaklık ölçümü, yüzey kalitesinin temel nicel değerlendirmesini temsil eder ve endüstri standartları çoğu uygulama için 60 ° geometri ölçümlerini belirtir. Yüksek parlak paneller, farklı üretim partileri arasında 5 GU'nun altında varyans ile tüm yüzeylerde 90 GU'nun (parlak birim) üzerinde tutarlılık gerektirir. Modern çok açılı spektrofotometreler, yüzey dokusundaki ince varyasyonları tespit etmek için 20 °, 60 ° ve 85 ° 'de parlak ölçümler dahil kapsamlı yüzey karakterizasyonu sağlar. Bu araçlar, yüzey özelliklerini tek noktalı ölçümlerden ziyade tüm paneller boyunca haritalayan otomatik konumlandırma sistemleriyle entegre olurken, ortam ışık koşullarının neden olduğu ölçüm varyasyonlarını önlemek için çevresel standardizasyonu içerir.

Scratch Direnç Değerlendirmesi, gerçek dünya koşullarını simüle etmek için hem nicel hem de nitel metodolojiler kullanır. 500 g yükün altındaki CS-10 tekerlekleri ile TATER aşınma testi, yıllarca temizlik döngüleriyle ilişkili hızlandırılmış aşınma simülasyonu sağlar. Daha özel testler, ticari tesislerde karşılaşılan en agresif temizleme senaryolarını simüle etmek için kontrollü basınç altında çelik yün aşınması içerir. Kantitatif değerlendirme için, nano-çizik test cihazları, mikron seviyesinde görünür yüzey hasarı oluşturmak için gereken tam gücü ölçerek, yüzey formülasyonu varyasyonlarının saha arızalarında ortaya çıkmadan önce erken tespitini sağlar. Bu fiziksel testler, tipik kurulum ortamlarını simüle eden kontrollü aydınlatma koşulları altında görsel değerlendirmeleri tamamlar.

Kritik yüzey kalitesi metrikleri:

Parlak tekdüzelik: yüzey boyunca ≤5 gu varyasyonu

Görüntünün Farklılığı (doi): ≥90

Pus ölçümü: ≤0,5

Dayanıklılık Test Standartları:

TATER aşınması (500g/1.000 döngü): ≤10 gu kaybı

Kimyasal Direnç: Temizleyicilere 24 saat maruz kaldıktan sonra etki yok

Çapraz Hatch yapışma: ASTM D3359 başına Sınıf 0

Elektriksel Özellikler:

Yüzey Direnci: 10 7-109Ω (toz birikimini önler)

Statik Çürüme: 5KV ila 500V arasında ≤0.5 saniye

Renk tutarlılığı, standart muayene koşulları altında insan gözüne kabul edilemeyen ince varyasyonları tespit edebilen sofistike enstrümantasyon gerektirir. Büyük ölçüm açıklıklarına (25mm veya daha büyük) sahip spektrofotometreler, doğal malzeme varyasyonlarını barındıran mekansal ortalamalar sağlar. D65 gün ışığı aydınlatması altında enstrüman derecesi, konut ve ticari ortamlarda kurulan ürünler için renk eşleşmesinin en alakalı değerlendirmesini sağlar. Gelişmiş sistemler, yönlü parlatma veya dokulamanın farklı görüntüleme açıları altında renk algısını nasıl etkilediğini açıklayan yüzey doku analizini içerir. Bu kapsamlı ölçümler, orijinal kurulumdan yıllar sonra tek tek panelleri değiştirirken tutarlı bir görünüm sağlar.

Boyutsal doğrulama, yüzey kalitesini korurken kritik fonksiyonel özellikleri korur. Temassız lazer tarayıcıları ile ölçüm makinelerini (CMM) koordinat edin, hassas kaplamalara zarar vermeden tüm yüzey profillerini yakalar. Bu sistemler, montaj için kritik arayüz boyutlarını doğrularken, büyük panellerde görünür bozulmayı önlemek için 0.1 mm/m içindeki düzlüğü doğrular. CMM verilerinin küf akışı simülasyonu ile entegrasyonu, viskozite izleme yoluyla tespit edilen malzeme değişkenliğini telafi etmek için işlem parametrelerini otomatik olarak ayarlayan kapalı döngü düzeltme sistemleri oluşturur. Bu kapsamlı yaklaşım, hassas kalıp mühendisliği ve işleme kontrolleri yoluyla elde edilen yüzey mükemmelliğinden ödün vermeden boyutsal stabilite sağlar.

Polimer bilimi, küf üretimi ve yüzey mühendisliğinde ortaya çıkan teknolojiler, malzeme ve enerji verimliliği iyileştirmeleri yoluyla sürdürülebilirlik zorunluluklarını ele alırken yüksek parlak panel performansını yükseltmeyi vaat ediyor.

Kendi kendini iyileştiren polimer teknolojisi, yüzey dayanıklılığı araştırmalarındaki sınırını temsil eder ve mikrokapsüllü iyileşme maddeleri, yüzey bütünlüğünü geri yüklemek için çizik hasarı ile aktive eder. Yüzey aşınması, yüzeyin yakınına gömülü mikrokapsülleri yırttığında, sıvı iyileştirici maddeler, optik özellikleri geri kazanmak için polimerize etmeden önce kılcal etki yoluyla hasarlı alanlara akar. Mevcut gelişme, ilk parlaklık seviyelerinden ödün vermeden veya görsel kaliteyi azaltan pus oluşturmadan bu öz onarım mekanizmalarını entegre etmeye odaklanmaktadır. Ticari uygulama, bazı uygulamalarda koruyucu hardcoats ihtiyacını potansiyel olarak ortadan kaldırırken, ürün ömrü boyunca görünür aşınmayı önemli ölçüde azaltacaktır.

Aktif yüzey elemanlarını içeren akıllı kalıp sistemleri, üretim sırasında dinamik yüzey ayarlamasını mümkün kılar. Kalıp yüzeylerinin altına gömülü piezoelektrik aktüatörler, gerçek zamanlı olarak termal bozulmayı telafi eder ve üretim döngüleri boyunca boşluk boyutsal stabilitesini korur. Bu sistemler, yüzey oluşum koşullarının kapalı döngü kontrolünü oluşturmak için boşluk basınç sensörleri ile entegre olur ve aksi takdirde görünür kusurlar oluşturacak malzeme varyasyonlarını otomatik olarak ayarlar. Gelecekteki yinelemeler, doğrudan yüzey dokusu modifikasyonu yeteneklerini içerecek ve potansiyel olarak tek kalıpların fiziksel araç değişiklikleri olmadan isteğe bağlı birden fazla yüzey kaplamasını üretmesini sağlayacaktır. Bu teknolojiler, daha önce geleneksel takımlarla ulaşılamayan kalite tutarlılığını korurken, yüksek parlak üretimde benzeri görülmemiş esneklik vaat ediyor.

Sürdürülebilir malzeme yenilikleri, çevresel etkiyi azaltırken performansı koruyan kapalı döngü sistemlerine odaklanmaktadır. Kimyasal Geri Dönüşüm Gelişmeleri, daha önce saflık gereksinimleri nedeniyle bakire malzemelerle sınırlı yüksek parlak uygulamalarda gıda sınıfı PCR (tüketici sonrası geri dönüştürülmüş) içerik dahil edilmesini sağlar. Gıda dışı biyokütleden türetilen biyo tabanlı mühendislik plastikleri artık petrol bazlı meslektaşlarıyla mülk paritesine ulaşırken, karbon ayak izlerini ürün yaşam döngülerinde% 40-60 azaltıyor. Bu malzemeler giderek daha fazla yüzey kalitesi bozulması olmadan daha yüksek runind kullanımına izin veren yerleşik uyumlayıcılar içermektedir. Bu teknolojilerin yakınsaması, tüketicilerin talep ettiği premium yüzey niteliklerinden ödün vermeden endüstri sürdürülebilirlik hedeflerini desteklemektedir.

Dijital İkiz Teknolojisi, kapsamlı yüzey tahmin sistemlerini kapsayacak şekilde süreç izlemenin ötesine uzanır. Gelişmiş simülasyon platformları artık araç devreye alımdan önce yüzey sonuçlarını tahmin etmek için malzeme reoloji verileri, kalıp termal analizi ve proses parametrelerini içermektedir. Bu sanal modeller, çelik kesilmeden önce potansiyel problem alanlarının öngörücü düzeltilmesi yoluyla yüksek parlak sonuçlar için özel olarak optimize edilmiş kalıp tasarımlarını mümkün kılar. Post prodüksiyon, bu dijital ikizler algoritmalarını gerçek üretim verilerine göre geliştirmeye devam ederek, öngörücü doğruluğu sürekli olarak iyileştirir. Bu sistemlerin uygulanması, yeni yüksek parlak uygulamalar için gelişim süresini aylar arası haftalardan haftalarca azaltırken, geleneksel olarak yüzey mükemmelliğine ulaşmak için gereken maliyetli araç modifikasyonlarını ortadan kaldırır.

Bu yeniliklerin entegrasyonu, rakip öncelikleri temsil etmek yerine sürdürülebilirlik, verimlilik ve yüzey mükemmelliğinin bir arada bulunduğu yüksek parlak panel üretimi için yeni bir paradigma oluşturur. Bu entegre yaklaşımları benimseyen üreticiler, yüzey mükemmelliğinin sadece estetik bir düşünceyi değil, aynı zamanda teknolojik liderliğin ve ürün yaşam döngüsü boyunca kaliteye bağlılığın bir tezahürünü temsil ettiği premium cihaz piyasalarına liderlik etmek için kendilerini konumlandırırlar.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.