Görüntüleme sayısı:0 Yazar:Bu siteyi düzenle Gönderildi: 2025-07-29 Kaynak:Bu site

Buzdolabı panelleri, fırın muhafazaları ve çamaşır makinesi şasisi gibi büyük üretimi ev alet bileşenlerinin üretim ölçeğinde olağanüstü bir hassasiyet gerektirir. Progresif kalıp damgası, bu sac metal parçaları için baskın üretim yöntemi olarak ortaya çıkmıştır, bu da sürekli, yüksek hızlı bir süreçle ilgili çoklu işlemleri (kanat, yumruklama, bükme ve şekillendirme) birleştirmiştir. Yine de, ilk deneme başarısına ulaşmak (ilk üretim çalışmasında parçayı doğru almak), boyutsal yanlışlıklar, malzeme patlama ve takım yanlış hizalamaları üretim zaman çizelgelerini rayından çıkarabilir ve maliyetleri% 20-35 oranında şişirebilir.

Büyük aletler için aşamalı kalıplarda ilk deneme başarı yedi çekirdek teknolojiye bağlıdır: malzeme davranışını tahmin etmek için gelişmiş simülasyon yazılımı, konformal soğutma ile hassas takım sistemleri, veri odaklı proses parametre optimizasyonu, uyarlanabilir pres kontrol sistemleri, uzmanlaşmış kaplamalı yüksek mukavemetli takım çelikleri, kapalı loop geri beslemeleri ile gerçek zamanlı izleme ve entegre yüzey tedavi protokolleri.

Büyük panel progresif damgalamanın karmaşıklığı, etkileşen çoklu değişkenlerden kaynaklanır-malzeme kalınlığı varyasyonları, basın dinamikleri, kalıpların termal genişlemesi ve oluştuktan sonra metallerin elastik geri kazanılması. Buzdolabı kapı panelleri veya çamaşır makinesi küvetleri üretilirken, 0.1 mm kadar küçük sapmalar montaj arızalarına veya görünür yüzey kusurlarına neden olabilir. Cihaz üreticilerinin sıkıştırılmış ürün geliştirme döngüleri ve artan kalite beklentileri ile karşı karşıya kalmasıyla, ilk deneme başarısına hakim olmak rekabet avantajından operasyonel zorunluluğa geçti. Bu analiz, yüksek hacimli cihaz üretiminde sıfır defekt başlangıç çalışmaları elde etmek için gereken teknik altyapıyı inceleyerek pazara mali yeniden çalışmayı ortadan kaldırırken piyasaya sürme süresini azaltır.

Cihaz üretiminde ilk deneme başarısının stratejik zorunluluğu

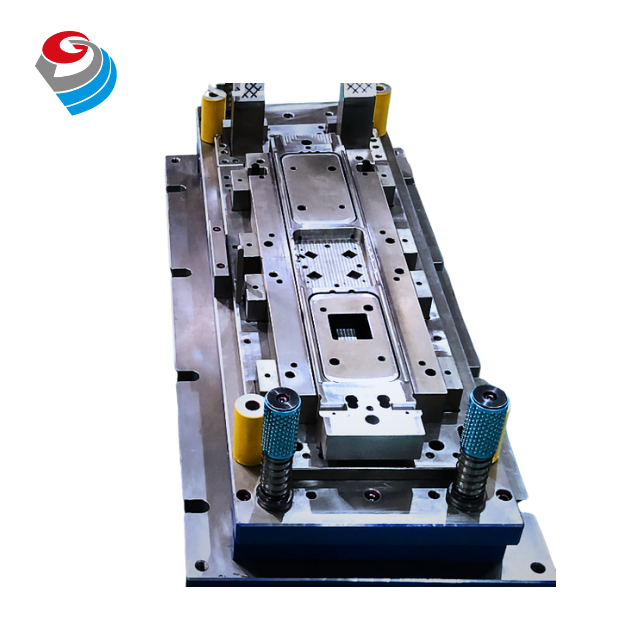

Konformal soğutma sistemleri ile hassas takım tasarımı

Materyal davranışını tahmin etmek için gelişmiş simülasyon teknolojileri

Malzeme Seçimi ve Geri Bahçe Tazminat Stratejileri

Proses Kontrol Sistemlerine basın ve bükme

Entegre süreç içi izleme ve uyarlanabilir kontrol

Yüzey tedavisi ve bitiş entegrasyonu

Sıfır kusurlu üretim lansmanı için gelişen teknolojiler

İlerici kalıp damgalamadaki ilk deneme başarısı, dikişsiz montaj ve estetik mükemmellik için olduğu büyük ev alet bileşenleri için doğrudan pazara, takım maliyetlerini ve üretim ekonomisini etkiler .± 0.05mm'yi aşan boyutsal doğruluğun gerekli

Cihaz üretiminde, aşamalı kalıplar, karmaşık buzdolabı paneli takımları için 250.000 $ ile 1 milyon $ 'ın üzerinde önemli sermaye yatırımlarını temsil ediyor. Her gün yeniden işleme gecikir ve ROI gerçekleştirmeyi erteliyor. Daha eleştirel olarak, deneme çalışmaları sırasında keşfedilen boyutsal hatalar tipik olarak çelik kaynak, yeniden işleme veya hatta tam bölüm değiştirme gerektirir-3-8 hafta tüketen ve takım maliyetlerine% 15-30 ekleyen operasyonlar [1] (@ref). Bulaşık makinesi yan panelleri veya fırın boşlukları gibi yüksek hacimli bileşenler için üretim, montaj hatları yoluyla basamaklı, envanter dengesizlikleri ve müşteri ilişkilerini etkileyen kaçırılan sevkiyat hedefleri oluşturur.

Büyük cihaz bileşenlerinin ölçeği, daha küçük damgalı parçalarda bulunmayan benzersiz zorluklar getirir. 0.8m × 1.8m yayılan bir buzdolabı kapı paneli oluştururken, malzeme kalınlığında dakika değişimleri-premium soğuk haddelenmiş çelikte bile-yüzey boyunca toplanır, çözgü veya tutarsız viraj açıları oluşturur. Benzer şekilde, yüksek hızlı üretim sırasında büyük kalıplarda termal genleşme, takım yüzü boyunca 0.15 mm'ye ulaşabilir ve bu da boyutsal stabiliteyi korumak için aktif termal yönetim sistemlerini gerektirir. Bu faktörler, tüketiciye dönük yüzeylerin katı kozmetik gereksinimleri ile birleştiğinde, hassas gereksinimleri tipik otomotiv veya endüstriyel uygulamaların ötesinde yükseltir [1,4] (@ref).

Piyasa baskıları, ilk yargılama başarısına olan ihtiyacı daha da yoğunlaştırır. Cihaz geliştirme döngüleri, son on yılda 24 aydan 14 ayın altında sıkıştırılmış ve takım yeniden çalışması için tampon bırakmaz. Eşzamanlı olarak, özelleştirme eğilimleri parça çeşitliliğini artırdı ve daha hızlı takım değişimleri gerektirdi. Tutarlı birinci yargılama başarısı elde eden üreticiler, daha düşük kalkınma maliyetleri ve tasarım değişikliklerine hızlandırılmış yanıtlar yoluyla rekabet avantajları sağlar-enerji verimliliği standartlarının ve tüketici tercihlerinin hızla geliştiği bir sektörde giderek daha kritik olanaklar.

Konformal soğutma kanallarını içeren yüksek hassasiyetli takımlar, büyük cihaz paneli üretiminde mikron seviyesi toleranslarının korunması için gerekli termal stabiliteyi sağlar ve geleneksel soğutma yöntemlerine kıyasla termal bozulmayı% 60-80 azaltır.

Takım çeliği seçimi, büyük ilerleyici kalıplarda boyutsal stabilite temelini oluşturur. 1 milyondan fazla döngü gerektiren cihaz panelleri için, sertleştirilmiş 2738 (HRC 35) veya NAK80 (HRC 40) gibi premium çelikler, cilalanabilirlik, sertlik tutma ve termal iletkenlik arasında optimum denge sağlar. Bu alaşımlar, paslanmaz çelik veya kaplamalı alüminyum tabakaları işlerken yaygın olan aşındırıcı aşınmaya dayanır ve daha düşük dereceli çelikleri rahatsız eden termal yorgunluk çatlamasına direnir. Bu alaşımların cilası, RA 0.015μm'nin altındaki yüzey kaplamalarını mümkün kılar-mikroskobik alet izlerinin bile bitmiş parçalara görünür bir şekilde aktarıldığı yüksek parlak cihaz yüzeyleri için gereklidir [1,4] (@Ref).

Konformal soğutma teknolojisi, büyük kalıplar için termal yönetimde bir paradigma değişimini temsil eder. Basit doğrusal yolları takip eden düz delinmiş soğutma kanallarının aksine, konformal kanallar kalıp geometrisini tam olarak kontur ederek, yüzeyler oluşturma tutarlı mesafeyi (± 0.5mm) korur. Metal 3D baskı yoluyla üretilen bu türbülanslı akışlı kanallar, ısıyı verimli bir şekilde çıkarır, geleneksel olarak soğutulmuş aletlerde büyük kalıp kesitlerdeki termal gradyanları 8-15 ° C'ye kıyasla 2 ° C'nin altına indirir. Bu termal tekdüzelik, genişletilmiş üretim çalışmaları sırasında boyutsal kaymaya neden olan lokalize genleşmeyi neredeyse ortadan kaldırır. Büyük buzdolabı kapı panelleri için bu teknoloji, 1800mm boyutunda düzlük varyasyonunu 0.8 mm'den 0.1 mm'nin altına düşürür.

| Çelik Sınıf | Sertlik (HRC) | Termal İletkenlik (W/M · K) | Parlatma Kapasitesi | Optimal Uygulama |

|---|---|---|---|---|

| NAK80 | 40 | 50 | Harika | Yüksek parlak yüzey panelleri |

| 2738 mod | 35 | 42 | Çok güzel | Büyük yapısal bileşenler |

| H13 | 50 | 25 | İyi | Yüksek giyimli delme bölümleri |

| S7 | 58 | 30 | Ilıman | Kesme ve Kesme İstasyonları |

Die bileşeni hizalama sistemleri, büyük paneller için ek hassas güvence sağlar. Kendi kendine yuvarlanan kama sistemleri, 0,01 mm/m içinde üst ve alt kalıp ayakkabıları arasında paralelliği korur ve geniş panellerde tutarsız viraj açılarına neden olan açısal yanlış hizalamayı önler. Büyük boy top taşıyan manşonlara sahip güdümlü yumruk tutucu plakalar, bağlamadan termal genişlemeyi barındırırken, azot yüklü striptizci plakalar büyük yüzeylerde tek tip sıyırma kuvveti sağlar. Bu sistemler, cihaz sınıfı paslanmaz çelik veya alüminyum alaşımlarının oluşturulmasında yer alan muazzam kuvvetlere (2.500 tona kadar) rağmen boyutsal tutarlılığı korumak için sinerjik olarak çalışır.

Anizotropik malzeme modellerini ve termal yapısal kuplaj içeren fizik tabanlı şekillendirme simülasyon yazılımı, takım imalatından önce geri dönüş, incelme ve stres dağılımının doğru tahminini sağlar ve deneme yinelemelerini%70-85 azaltır.

Autoform veya LS-Dyna gibi modern sonlu eleman analizi (FEA) platformları, kalıp mühendisliğini deneme yanılmadan tahmini bilime dönüştürdü. Bu araçlar, anizotropik davranışı açıklayan malzeme modelleri kullanarak sac ve kalıp yüzeyleri arasındaki karmaşık etkileşimi simüle eder - belirgin tahıl yönüne sahip haddelenmiş tabakalardan oluşan cihaz panelleri için kritik. Gelişmiş çözücüler artık şekillendirme stroku boyunca sıcaklığa bağlı verim kriterlerini ve gelişen sürtünme katsayılarını içeriyor ve çamaşır makinesi davullarında veya fırın boşluklarında yapısal bütünlüğü tehlikeye atabilecek lokalize incelmeyi doğru bir şekilde tahmin ediyor.

Gradback tahmin algoritmaları, ilk yargılama başarısı için en önemli ilerlemeyi temsil eder. Modern yazılım, tüm şekillendirme geçmişi boyunca stres dağılımını analiz ederek ve takım serbest bırakılmasından sonra elastik iyileşme hesaplanarak, karmaşık geometriler için 0,5 ° doğruluk içinde patlama açılarını öngörür. Bu, kalıp tasarımı sırasında sanal tazminat sağlar-kasıtlı olarak aşırı oluşturan bileşenler, böylece amaçlanan şekle geri döner. Buzdolabı dolabı kenarlarındaki büyük U bükülmeleri için, bu, üretim sırasında aksi takdirde parlatmayı gerektiren 1.5 mm'yi aşan montaj boşluklarını önler. Yazılım ayrıca malzeme akışını kontrol etmek ve fahişe değişkenliğini en aza indirmek için çekme boncukları veya basınç pedleri yoluyla gelişmiş kısıtlama gerektiren alanları da tanımlar.

Bulut tabanlı simülasyon platformları, takım geliştirme döngüsü boyunca işbirlikçi optimizasyonu mümkün kılar. Takım mühendisleri, malzeme tedarikçileri ve cihaz tasarımcıları, çelik kesilmeden önce üretim-niyetli malzemelere karşı tasarımları sanal olarak doğrulayabilir. Bu çapraz fonksiyonel yaklaşım, potansiyel çatışmaları erken tanımlar-paslanmaz çeliğin soğuk haddelenmiş çeliğe kıyasla daha yüksek patlama eğilimi gibi-takım üretiminden önce ayarlamalara izin verir. Simülasyon raporları, ilk denemeler sırasında kararlı metal akışını sağlamak için önerilen boşluk kuvveti profilleri, basın hız eğrileri ve optimal yağlama modelleri dahil olmak üzere eyleme geçirilebilir veriler üretir.

Standart notların ötesine uzanan malzeme spesifikasyonu Karakteristik sertifikaların oluşturulması, fizik tabanlı fahişe telafisi ile birleştiğinde, doğal malzeme değişkenliğine rağmen büyük cihaz panelleri için ± 0.1mm'nin altında boyutsal doğruluk elde eder.

Cihaz üreticileri, üretim değişkenliğini azaltmak için sertifikalı şekillendirme özelliklerine sahip malzemeleri giderek daha fazla belirler. Standart ASTM veya EN mekanik özelliklerinin ötesinde, bu sertifikalar tutarlı plastik anizotropi (R-değerleri) garanti eder ve bobin uzunlukları boyunca ve gruplar arasında sertleştirme üslerini (n-değerleri) garanti eder. Paslanmaz çelik fırın cepheleri gibi kritik bileşenler için spesifikasyonlar, sınırlı akma mukavemeti değişimi (standart ± 30 MPa'ya karşı ± 15 MPa) ve daha sıkı kalınlık toleranslarını (± 0.05mm yerine ± 0.03mm) içerebilir. Bu premium malzemeler% 8-12 daha fazladır, ancak ilk deneme başarısını karmaşıklaştıran önemli boyutsal varyasyon kaynaklarını ortadan kaldırırlar [4] (@Ref).

Gradback tazminatı, belirli panel geometrilerine göre uyarlanmış birden fazla tamamlayıcı strateji kullanır. Basit flanşlar için, overbending gibi geleneksel yöntemler etkili kalır-malzeme kalınlığına ve gerilme mukavemetine bağlı olarak hedef açının 2-8 ° ötesine geçer. Karmaşık eğrisel virajlar, tüm kalıp yüzünün FEA öngörülen fahişeye dayanarak dengelendiği yüzey bazlı tazminat gerektirir. En gelişmiş sistemler, Simüle Baraback istenen net şekli üretene kadar CAD modellerini yinelemeli olarak ayarlayan morphing algoritmaları kullanır. Bu çok aşamalı yaklaşım, denemeler sırasında manuel olarak yeniden çalışmayı gerektiren karmaşık buzdolabı kapı profilleri için 0.05 mm içinde doğruluklara ulaşır.

| Tazminat Yöntemi | Doğruluğu Ulaşılabilir | Uygulama Karmaşıklığı | Optimal Uygulama Kapsamı |

|---|---|---|---|

| Açısal aşırı | ± 0.5 ° | Düşük | Basit doğrusal virajlar |

| Yüzey dengeleyen | ± 0.15mm | Orta | 3D eğriliğe sahip konturlu paneller |

| FEA tabanlı dönüşüm | ± 0.05mm | Yüksek | Çiftleşme yüzeyleri olan karmaşık montajlar |

| Uyarlanabilir CNC araç yolları | ± 0.03mm | Çok yüksek | Yüksek parlak kozmetik yüzeyler |

Takım yüzey tedavileri boyutsal tutarlılığı daha da artırır. Craln gibi fiziksel buhar birikimi (PVD) kaplamalar, sürtünme katsayılarını kaplanmamış takım çeliğine kıyasla% 40-60 azaltarak, şekillendirme sırasında tutarlı malzeme akışı sağlar. Alüminyum cihaz panelleri için safraya yatkın, özel elmas benzeri karbon (DLC) kaplamalar, yüzey kusurları oluşturan malzeme alımını önler. Bu kaplamalar, üretim çalışmaları boyunca tutarlı sürtünme özelliklerini korur ve genişletilmiş denemeler sırasında backback'i karmaşıklaştıran malzeme akışındaki kademeli değişiklikleri önler.

Programlanabilir slayt hareket profilleri ve uyarlanabilir bükülme açısı kontrolü ile servo-elektrik presi teknolojisi, kritik cihaz paneli için değişen malzeme lotları boyunca bükülmeleri için ± 0.1 ° 'nin altında tekrarlanabilir şekillendirme doğruluğu elde eder.

Modern servo presler, programlanabilir slayt kinematiği yoluyla oluşan büyük panelde devrim yaratır. Sabit hareket eğrileri ile kısıtlanan geleneksel mekanik preslerden farklı olarak, servo modeller yaklaşım hızının bağımsız kontrolüne, hız oluşturma ve bekleme süresi sağlar. Karmaşık buzdolabı paneli şekillendirme için, yavaş yaklaşım (10-50 mm/s) boşluk ile hassas bir şekilde etkileşim sağlar, ardından malzeme sertleştirilmeden önce vuruşu tamamlamak için yüksek hızlı şekillendirme (150-300 mm/s). Alt Dead Center'daki (BDC) bekleme süreleri, yüksek mukavemetli malzemeler için baraback'i% 15-30 oranında azaltan stres gevşemesine izin verir.

Uyarlanabilir bükülme açısı kontrol sistemleri, gerçek zamanlı malzeme değişkenliğini telafi eder. Bu sistemler, oluştuktan hemen sonra birden fazla yerde viraj açılarını doğrulayan ölçek açısı ölçüm probları kullanır. Sapmalar ± 0.15 ° 'yi aştığında, kontrolör otomatik olarak basın parametrelerini-tipik olarak arttıran tonajı% 5-10 oranında artırır veya konut süresini 0,2-0.5 saniye uzatır-sonraki parçaları tolerans içinde getirmek için. Birden fazla viraj gerektiren büyük fırın kabini paneller için, bu kapalı döngü kontrolü, denemeler sırasında manuel müdahale gerektiren malzeme akma mukavemetindeki değişikliklere rağmen ± 0.25 ° 'nin altında açısal tutarlılığı korur.

Akıllı boş tutucu kuvvet (BHF) kontrolü, derin çizilen bölümlerde incelmeyi en aza indirirken kırışıklıkları önler. Çok noktalı hidrolik yastık sistemleri, büyük bağlayıcı alanlara uzamsal olarak değişken basınç uygular, malzeme çekme-in-inin gerilim zirveleri oluşturduğu çekme boncuklarının yakınındaki kuvveti arttırır. Oluşturma stroku boyunca basınç profili, düşük gergin bölgelerde kırışmayı bastırırken buzdolabı kapı köşeleri gibi kritik alanlarda kırığı önler. Bu sistemler tipik olarak büyük cihaz panelleri için 8-16 bağımsız olarak kontrol edilen basınç bölgelerini içerir ve üretim hızından ödün vermeden malzeme akışını optimize eder.

Dağıtılmış IoT sensörleri ve makine öğrenme algoritmaları kullanan gerçek zamanlı izleme sistemleri , ilk deneme çalışmaları sırasında sapmaları tespit ederek boyutsal hatalar sonraki istasyonlar boyunca yayılmadan önce derhal düzeltmeleri sağlar.

Boşluk basıncı haritalaması, büyük paneller arasında tutarlılığın en doğrudan ölçümünü sağlar. Stratejik olarak yerleştirilmiş piezoelektrik sensörler, eklerin oluşturulmasının arkasında, 0,5 çubuk kadar küçük basınç varyasyonlarını tespit ederek malzeme akış tutarsızlıklarını veya yağlama varyasyonlarını gösterir. İlk denemeler sırasında, bu sensörler kabul edilebilir parçalar için temel basınç eğrileri oluşturur. Sonraki vuruşlar, bu altın imza ile karşılaştırılır ve hurda bileşenlerinin üretilmesini önlemek için ±% 10'luk sapmalar otomatik pres durağını tetikler. Büyük çamaşır makinesi ön panelleri için, 15-30 sensör tipik olarak muntazam malzeme dağılımı sağlamak için kritik özellikleri izler.

Optik sıralı ölçüm sistemleri, üretim hızlarında temassız boyutsal doğrulama gerçekleştirir. Yüksek çözünürlüklü kameralar, yapılandırılmış hafif projektörlerle birleştiğinde, istasyonlar arasında her panelin 3D yüzey haritalarını oluşturur ve nominal CAD modellerine karşı 0,05 mm'nin altında doğrulukla karşılaştırılır. Gradback öngörülen değerleri veya termal sürüklenmenin aşamalı boyut değişikliklerine neden olduğu zaman, sistem teknisyenleri parçalar tolerans sınırlarını aşmadan önce uyarır. Bu sistemler, manuel ölçümün üretim hattından çıkarılmasını gerektireceği büyük buzdolabı kapı panellerinde düzlüğün izlenmesi için değerlidir.

Kritik gerçek zamanlı izleme parametreleri:

Boşluk Basıncı Profili Varyansı: Altın İmzadan ≤ ±% 5

Punch Penetrasyon Derinlik Tutarlılığı: ± 0.02mm

Malzeme Kalınlığı Varyasyonu: boşlukta ≤ ± 0.03mm

Otomatik Yanıt Protokolleri:

Tonage Ayar Aralığı: ±% 10 Nominal Pres Kapasitesi

Bekleme Süresi Düzeltmesi: 0.1-1.0 saniyelik artışlar

Yağlama akışı ayarı: taban çizgisinden ±% 15

Müdahale için öngörücü eşikler:

Gradback sapması:> ± 0.3 ° nominal

İnceltme Yüzdesi: İlk Malzeme Kalınlığının>% 25'i

Panel düzlük sapması:> 0.5mm/m

Termal izleme ağları, boyutsal kaymaya neden olabilecek kalıp sıcaklık gradyanlarını izler. Kızılötesi sensörler ve gömülü termokupllar, 1 ° C doğrulukla büyük kalıp setlerinde sıcaklık dağılımı harita. Termal genleşme kritik özelliklerde 0,05 mm'yi aşmakla tehdit ettiğinde, sistem konformal soğutma akış hızlarını arttırır veya termal dengeyi geri yüklemek için okşama hızını geçici olarak azaltır. Bu, yüzlerce ardışık vuruşun aracı yavaş yavaş ısıttığı uzatılmış deneme çalışmaları sırasında aşamalı boyutsal değişiklikleri önler.

Ölçekli yüzey geliştirme teknolojileri ve satır içi bitirme işlemleri, ikincil işlemler olmadan cihaz panellerinin kozmetik mükemmelliğini ve fonksiyonel dayanıklılığını sağlar ve doğrudan basından MIL-spec yüzey bütünlüğü standartlarına ulaşır.

Ölçekli tekstüre transferleri, sekonder patlama veya aşındırma işlemlerini ortadan kaldırarak, doğrudan şekillendirme sırasında tam olarak kontrol edilen yüzey kaplamalarını aktarır. Lazerle kaldırılmış takım yüzeyleri, ayna kaplamalarından (RA 0.05μm) parmak izlerini ve küçük çizikleri gizleyen mat desenlere (RA 1.5μm) kadar değişen dokular oluşturur. Paslanmaz çelik buzdolabı kapıları için, bu teknoloji büyük yüzeylerde tutarlı tane desenleri üretir-oluşturma sonrası işlemlerle neredeyse imkansız bir görev. Aynı teknoloji, yıkayıcı üst panellerdeki kaymaz yüzeyler veya kontrol konsollarındaki hafif difüze desenleri gibi fonksiyonel dokular yaratır.

İlerici kalıp içindeki entegre deburring istasyonları ikincil bitirme işlemlerini ortadan kaldırır. Kesme veya delici işlemlerden sonra çapakları hemen kesen yüksek hızlı karbür döner aletler. Alüminyum cihaz panelleri gibi daha yumuşak malzemeler için, kriyojenik deburring istasyonları, mekanik kırılmadan önce kenarları -196 ° C sıvı azotuna maruz bırakır ve malzeme deformasyonu olmadan temiz kenarlar üreten mikro kremler oluşturur. Bu entegre çözümler, doğrudan basın hattından ISO 13715 Sınıf F standartlarını aşan kesme kalitesini sağlar.

Sline uygulanan yüzey dönüşüm tedavileri korozyon direncini ve boya yapışmasını arttırır. Nihai formdan sonra entegre edilen elektropolasyon istasyonları 5-10μm yüzey malzemesini çıkarın, mikro-kuşları ortadan kaldırır ve boyalı kaplamalar için ideal pasifleştirilmiş yüzeyler oluşturur. Paslanmaz çelik bileşenler için, ölçekli elektrokimyasal tedaviler, leke direncini arttıran tutarlı oksit tabakaları oluşturur. Bu entegre süreçler, yüzey kalitesi toplantısı ASTM B117 Tuz sprey direncinin, neme maruz kalan bulaşık makinesi küvetleri ve buzdolabı kondensat tavaları için kritik olan ayrı işleme hatları olmadan 500 saati aşmasını sağlar.

Kendi kendine ayarlayan bileşenleri ve makine öğrenme algoritmalarını içeren dördüncü nesil akıllı takım sistemleri, malzeme varyasyonlarını ve çevresel faktörleri tamamen telafi ederek deneme çalışmalarını ortadan kaldırmayı vaat ediyor.

Kendi kendini kalibre eden kalıp sistemleri, ilk deneme başarı teknolojisinin sınırını temsil eder. Bu sistemler, sensör verilerine yanıt olarak alet geometrisini dinamik olarak ayarlayan yüzeylerin altına gömülü piezoelektrik aktüatörler kullanır. İlk vuruşlar sırasında sistem, ± 0.05mm içinde mikro ayarlama form yarıçapları veya bükülme açıları ile tespit edilen backback'i otomatik olarak telafi eder. Büyük fırın boşluğu oluşumu için, bu teknoloji, geleneksel olarak manuel müdahale gerektirecek olan malzeme tutarsızlıklarına rağmen tutarlı derinliği koruyarak, boşluk boyunca malzeme kalınlığı varyasyonlarına uyum sağlar.

Makine öğrenme platformları, yeni bileşenler için en uygun ayarları tahmin etmek için tarihsel deneme verilerini analiz eder. Bu sistemler, malzeme sertifikalarını, kalıp tasarımlarını ve basın parametrelerini boyutsal sonuçlarla ilişkilendirerek, bu sistemler benzer geometriler için ilk duruşma başarısı elde ettiği kanıtlanmış ayarların önerilmesini önerir. Daha fazla veri biriktikçe, algoritmalar tahminlerini sürekli olarak geliştirerek yeni kalıplar için kurulum süresini günler arası saatlerden azaltır. Bu sistemlerin endüstri 4.0 mimarileriyle entegrasyonu, özel verileri güvenli sınırlar içinde korurken üretim ağlarında bilgi paylaşımını sağlar.

Dijital İkiz Teknolojisi, tüm üretim sisteminin sanal kopyalarını oluşturur ve basın dinamikleri, malzeme davranışı ve takım özellikleri arasındaki etkileşimleri simüle eder. Bireysel operasyonları modelleyen geleneksel FEA'nın aksine, bu kapsamlı dijital ikizler, titreşime bağlı varyasyonlar, basın paralelliği üzerindeki termal genişleme etkileri ve boş konumlandırma doğruluğu üzerindeki malzeme taşıma etkileri dahil olmak üzere sistem düzeyinde davranışları öngörmektedir. Potansiyel başarısızlık modlarını fiziksel denemeler başlamadan önce belirleyerek, üreticiler düzeltici önlemleri proaktif olarak uygulayabilirler-geleneksel deneme çalışmasını bir problem keşfetme görevinden öngörülen sonuçların basit bir şekilde doğrulamaya yönlendirebilirler.

Bu teknolojilerin yakınsaması, ilk yargılama başarısının istekli hedeften ziyade beklenen sonuç haline geldiği yeni bir paradigma oluşturur. Küresel pazarlarda yarışan cihaz üreticileri için, bu teknolojilere hakim olan, sadece maliyet tasarrufu değil, aynı zamanda dünya çapında tüketiciler ve düzenleyici organlar tarafından talep edilen kalite standartlarını korurken yenilikçi tasarımları hızla sunma çevikliği sunar.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.